Процесс оклейки деталей и. узлов, изготовленных из хвойных или лиственных пород древесины, строганой фанерой носит название фанерования. Фанерование состоит из операций подготовки основы и строганой фанеры и приклейки фанеры к основе.

При подготовке основы нужно соблюдать требования, изложенные выше.

Подготовка фанеры

Подготовка фанеры состоит из подбора по текстуре, прирезки по длине и ширине, фуговки кромок, склейки в листы необходимых размеров.

Торцовка строганой фанеры проводится в пачках на обычных кругло-пильных торцовочных станках пилой с мелким зубом.

Для получения чистого реза листы в пачке должны быть плотно сжаты. Обрезка по ширине также производится на обычных круглопильных станках в плотно сжатых пачках.

Оторцовка по длине и прирезка по ширине производится с припуском 10—20 мм на сторону.

Фуговку кромок прирезанных полос строганой фанеры для склейки в листы можно делать вручную, на фрезерных и специальных кромкофуго-вальных станках.

Прифуговка вручную производится обычным фуганком с помощью простейшего приспособления— донца (см. рис. 123).

Рис. 123. Прифуговка фанеры фуганком на донце 1 - донце, 2 — упор донце, 3 __ фуганок, 4 — лиейка для прижима, 5 — пачка фугуемой фанеры.

При небольших объемах фанеровочных работ фуговка может быть заменена прирезкой острым ножом по линейке. В этом случае для получения плотного сопряжения кромок сопрягаемые кромки надо обрезать одновременно в одну закладку.

При массовом производстве фуговку производят пачками на обычном фрезерном станке или на специальном кромкофуговальном станке.

При фуговке на фрезерном станке фанеру сжимают в пачку струбцинами или другими приспособлениями, при этом предварительно выравнивают подлежащие фуговке кромки. После фуговки пачки с одной стороны пачку разжимают .и фанеру переворачивают в зажимном приспособлении на 180°, снова выравнивают кромки и производят фуговку. В такой же последовательности делается фуговка и на кромкофуговальном станке, разница лишь в том, что зажим пачки производится с помощью винтового зажима с электрическим приводом, который установлен на столе станка.

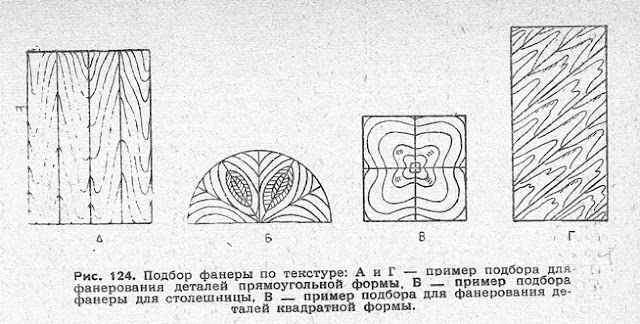

До ручной фуговки или после машинной производится подбор строганой фанеры по текстуре для склейки в листы. Фанеру подбирают по слоям и цвету, чтобы на склеиваемых. кромках смежных полос фанеры рисунок, образованный годичными слоями древесины, совпадал (рис. 124).

В готовых изделиях, в частности в мебели, симметрично расположенные дверки, рамки, боковины и т. д. должны фанероваться фанерой одинаковой текстуры и цвета.

Фанерование дает возможность придать фанеруемой поверхности разнообразнейшие рисунки, как это показано на рис. 124.

Для возможности подбора фанеры по текстуре строганая фанера на месте производства упаковывается в пачки в той последовательности, в какой она получается при строжке кряжа. В таком порядке она должна и храниться.

При небольших объемах фанеровочных работ фуговка может быть заменена прирезкой острым ножом по линейке. В этом случае для получения плотного сопряжения кромок сопрягаемые кромки надо обрезать одновременно в одну закладку.

При массовом производстве фуговку производят пачками на обычном фрезерном станке или на специальном кромкофуговальном станке.

При фуговке на фрезерном станке фанеру сжимают в пачку струбцинами или другими приспособлениями, при этом предварительно выравнивают подлежащие фуговке кромки. После фуговки пачки с одной стороны пачку разжимают .и фанеру переворачивают в зажимном приспособлении на 180°, снова выравнивают кромки и производят фуговку. В такой же последовательности делается фуговка и на кромкофуговальном станке, разница лишь в том, что зажим пачки производится с помощью винтового зажима с электрическим приводом, который установлен на столе станка.

До ручной фуговки или после машинной производится подбор строганой фанеры по текстуре для склейки в листы. Фанеру подбирают по слоям и цвету, чтобы на склеиваемых. кромках смежных полос фанеры рисунок, образованный годичными слоями древесины, совпадал (рис. 124).

В готовых изделиях, в частности в мебели, симметрично расположенные дверки, рамки, боковины и т. д. должны фанероваться фанерой одинаковой текстуры и цвета.

Фанерование дает возможность придать фанеруемой поверхности разнообразнейшие рисунки, как это показано на рис. 124.

Для возможности подбора фанеры по текстуре строганая фанера на месте производства упаковывается в пачки в той последовательности, в какой она получается при строжке кряжа. В таком порядке она должна и храниться.

Рис. 124. Подбор фанеры по текстуре: А и Г — пример подбора для фанерования деталей прямоугольной формы, В — пример подбора фанеры для столешницы, В — пример подбора для фанерования деталей квадратной формы.

Склеивание или стяжка фанеры в листы может производиться вручную или на высокопроизводительных ребросклеивающих станках.

Стяжка вручную делается следующим образом: подобранные по текстуре листы фанеры укладывают на деревянный щит плотно один к другому и последовательно прикрепляют к щиту шпильками. Шпильки прибивают на некотором расстоянии от кромок параллельно им. В местах соприкосновения кромок по всей длине наносят полосой глютиновый клей — ширина 10—25 мм, на клей накладывают ленту бумаги или марли (рис. 125, фиг. а). Для этого пользуются так же гумированной лентой. Срок схватывания клея — 30—40 минут. После схватывания клея шпильки вытаскивают, и лист готов для наклейки на основу. В местах забивки шпилек остаются отверстия, которые после наклейки фанеры на основу, заделывают. Для более качественного фанерования вместо шпилек пользуются планками, как показано на фиг. б.

В производственных условиях стяжку фанеры производят при индивидуальном подборе на столах с вакуумным присосом. Под крышку стола подводят трубу от пневмотранспорта, в которую через отверстия, сделанные в крышке, засасывается воздух. Листы фанеры, укладываемые на крышку, присашваются к ней и удерживаются в таком состоянии необходимое время.

Склеивание или стяжка фанеры в листы может производиться вручную или на высокопроизводительных ребросклеивающих станках.

Стяжка вручную делается следующим образом: подобранные по текстуре листы фанеры укладывают на деревянный щит плотно один к другому и последовательно прикрепляют к щиту шпильками. Шпильки прибивают на некотором расстоянии от кромок параллельно им. В местах соприкосновения кромок по всей длине наносят полосой глютиновый клей — ширина 10—25 мм, на клей накладывают ленту бумаги или марли (рис. 125, фиг. а). Для этого пользуются так же гумированной лентой. Срок схватывания клея — 30—40 минут. После схватывания клея шпильки вытаскивают, и лист готов для наклейки на основу. В местах забивки шпилек остаются отверстия, которые после наклейки фанеры на основу, заделывают. Для более качественного фанерования вместо шпилек пользуются планками, как показано на фиг. б.

В производственных условиях стяжку фанеры производят при индивидуальном подборе на столах с вакуумным присосом. Под крышку стола подводят трубу от пневмотранспорта, в которую через отверстия, сделанные в крышке, засасывается воздух. Листы фанеры, укладываемые на крышку, присашваются к ней и удерживаются в таком состоянии необходимое время.

При массовом производстве для стяжки фанеры применяются ребросклеивающие станки, обладающие высокий производительностью. Имеются станки, склеивающие кромки с помощью бумажной, намазанной клеем, так называемой гуммированной ленты, другие станки оклеивают кромки друг с другом без бумажной ленты. Бумажной лентой фанера склеивается наиболее надежно.

Схема работы ленточного и безленточного ребросклеивающих станков приведена на рис. 126, фиг. А и Б.

Ленточный ребросклеивающий станок работает следующим образом: под приводные рифленые ролики 1 подаются два листа фанеры 6, плотно прижатые кромками к тонкой направляющей линейки 7, которая проходит между этими роликами. Проходя далее, листы фанеры попадают между гладкими прижимными роликами 2 и нижними коническими ро\ ликами 3. Конические ролики, вращаясь, продвигают листы фанеры, одновременно плотно прижимают их друг к другу. Под ролик 2, через направляющие ролики, 10, подается гуммированная лента 4, смоченная теплой водой валиком 8, помещенным в ванночке с водой 5, к которому лента прижимается роликом 9.

Схема работы ленточного и безленточного ребросклеивающих станков приведена на рис. 126, фиг. А и Б.

Ленточный ребросклеивающий станок работает следующим образом: под приводные рифленые ролики 1 подаются два листа фанеры 6, плотно прижатые кромками к тонкой направляющей линейки 7, которая проходит между этими роликами. Проходя далее, листы фанеры попадают между гладкими прижимными роликами 2 и нижними коническими ро\ ликами 3. Конические ролики, вращаясь, продвигают листы фанеры, одновременно плотно прижимают их друг к другу. Под ролик 2, через направляющие ролики, 10, подается гуммированная лента 4, смоченная теплой водой валиком 8, помещенным в ванночке с водой 5, к которому лента прижимается роликом 9.

Рис. 126. Схема работы ребросклеивающих станков: А — ленточного, Б__ безленточного.

Ролик 2 непрерывно подогревается скрытой в нем электрической спиралью. Прижимая гуммированную ленту, он нагревает и расплавляет нанесенный на нее слой клея и приклеивает ленту к фанере. На ленту обычно наносится глютиновый клей? который после выхода из-под горячего ролика быстро охлаждается и схватывается.

На безленточном станке (см. фиг. Б) склеивание происходит следующим образом: листы шпона с предварительно нанесенным на кромки и подсушенным глютиновым клеем" подаются под ролики 3, одновременно они прижимаются кромками к тонкой направляющей линейке 4, в прорези которой установлен диск 5, погруженный в 10%-ный раствор формалина. Кромки касаются диска, и на клей наносится раствор формалина. Затем листы подхватываются гусеницей 1 и склеиваемые кромки попадают под утюжок 2, подогреваемый электрическими спиралями. Утюжок нагревает и расплавляет клей, затем он схватывается, и из-под утюжка листы выходят уже склеенными.

На ребросклеивающих i станках нельзя производить стяжку шпона под углом и при фигурном подборе фанеры из небольших кусков.

После склейки листов на их торцовые кромки приклеивают гуммированную ленту для придания листу большей прочности и предупреждения растрескивания фанеры по торцам.. Наклеивание фанеры на основу

Фанерование щитов производят обязательно с двух сторон, чтобы после фанерования или при эксплуатации они не коробились. Бруски * и кромки щитов и досок можно фанеровать с одной стороны.

Фанерование больших плоскостей производят в один или два слоя. При фанеровании в один слой фанера наклеивается непосредственно на основу, при этом направление слоев строганой фанеры должно совпадать с направлением слоев основы.

При фанеровании в два слоя на основу сначала накладывается лущеный шпон толщиной 1,5—2 мм, а на шпон ,— строганая фанера. Направление волокон лущеного шпона должно быть перпендикулярно волокнам основы, а волокна строганой фанеры совпадать с направлением волокон основы.

Фанерование в два слоя обеспечивает высокое качество фанеруемой поверхности, а также значительно повышает формоустойчивость и прочность деталей, особенно щитов больших размеров.

Фанерование в два слоя может выполняться за один или два приема. Лучшие результаты дает фанерование за два приема, когда сначала на основу наклеивают шпон, а затем, после выдержки, наклеивают строганую фанеру.

При фанеровании за один прием на фанеруемую поверхность накладывается сразу два слоя. Такой способ значительно производительней, но дает менее качественные результаты. Он допускается для фанерования поверхностей, не подлежащих высококачественной отделке полированием.

При фанеровании в один слой или раздельном фанеровании в два слоя клей наносят на поверхность основы. При фанеровании в два слоя в один прием клей наносят с обеих сторон на листы шпона, помещаемые между основой и строганой фанерой. На рис. 127 показано формировав ние пакета при разном способе фанерования.

Фанеровать можно вручную методом притирки или в холодных или горячих прессах. Фанерование криволинейных поверхностей производится в специальных прессах и ваймах.

При фанеровании вручную методом притирки на основу наносится раствор мездрового клея и накладывается склеенный лист из строганой фанеры. Затем специальным молотком (см. рис. 128) приглаживают лист к основе, водя молоток от середины к краям, в результате чего излишек клея выжимается на края фанеруемой, детали. Притирку производят до тех пор, пока клей не загустеет и лист не приклеится к основе. Таким же образом можно фанеровать и кромки.

При массовом производстве фанерование производят в прессах горячим или холодным способом. При холодном способе фанерования в пресс загружается пакет, набранный из нескольких плит, переложенных металлическими листами, чтобы щиты не склеивались друг с другом.

Ролик 2 непрерывно подогревается скрытой в нем электрической спиралью. Прижимая гуммированную ленту, он нагревает и расплавляет нанесенный на нее слой клея и приклеивает ленту к фанере. На ленту обычно наносится глютиновый клей? который после выхода из-под горячего ролика быстро охлаждается и схватывается.

На безленточном станке (см. фиг. Б) склеивание происходит следующим образом: листы шпона с предварительно нанесенным на кромки и подсушенным глютиновым клеем" подаются под ролики 3, одновременно они прижимаются кромками к тонкой направляющей линейке 4, в прорези которой установлен диск 5, погруженный в 10%-ный раствор формалина. Кромки касаются диска, и на клей наносится раствор формалина. Затем листы подхватываются гусеницей 1 и склеиваемые кромки попадают под утюжок 2, подогреваемый электрическими спиралями. Утюжок нагревает и расплавляет клей, затем он схватывается, и из-под утюжка листы выходят уже склеенными.

На ребросклеивающих i станках нельзя производить стяжку шпона под углом и при фигурном подборе фанеры из небольших кусков.

После склейки листов на их торцовые кромки приклеивают гуммированную ленту для придания листу большей прочности и предупреждения растрескивания фанеры по торцам.. Наклеивание фанеры на основу

Фанерование щитов производят обязательно с двух сторон, чтобы после фанерования или при эксплуатации они не коробились. Бруски * и кромки щитов и досок можно фанеровать с одной стороны.

Фанерование больших плоскостей производят в один или два слоя. При фанеровании в один слой фанера наклеивается непосредственно на основу, при этом направление слоев строганой фанеры должно совпадать с направлением слоев основы.

При фанеровании в два слоя на основу сначала накладывается лущеный шпон толщиной 1,5—2 мм, а на шпон ,— строганая фанера. Направление волокон лущеного шпона должно быть перпендикулярно волокнам основы, а волокна строганой фанеры совпадать с направлением волокон основы.

Фанерование в два слоя обеспечивает высокое качество фанеруемой поверхности, а также значительно повышает формоустойчивость и прочность деталей, особенно щитов больших размеров.

Фанерование в два слоя может выполняться за один или два приема. Лучшие результаты дает фанерование за два приема, когда сначала на основу наклеивают шпон, а затем, после выдержки, наклеивают строганую фанеру.

При фанеровании за один прием на фанеруемую поверхность накладывается сразу два слоя. Такой способ значительно производительней, но дает менее качественные результаты. Он допускается для фанерования поверхностей, не подлежащих высококачественной отделке полированием.

При фанеровании в один слой или раздельном фанеровании в два слоя клей наносят на поверхность основы. При фанеровании в два слоя в один прием клей наносят с обеих сторон на листы шпона, помещаемые между основой и строганой фанерой. На рис. 127 показано формировав ние пакета при разном способе фанерования.

Фанеровать можно вручную методом притирки или в холодных или горячих прессах. Фанерование криволинейных поверхностей производится в специальных прессах и ваймах.

При фанеровании вручную методом притирки на основу наносится раствор мездрового клея и накладывается склеенный лист из строганой фанеры. Затем специальным молотком (см. рис. 128) приглаживают лист к основе, водя молоток от середины к краям, в результате чего излишек клея выжимается на края фанеруемой, детали. Притирку производят до тех пор, пока клей не загустеет и лист не приклеится к основе. Таким же образом можно фанеровать и кромки.

При массовом производстве фанерование производят в прессах горячим или холодным способом. При холодном способе фанерования в пресс загружается пакет, набранный из нескольких плит, переложенных металлическими листами, чтобы щиты не склеивались друг с другом.

Рис. 127. Фанерование: а — в два слоя за один прием, б — в два слоя за два приема. 1 __ прокладка, 2 — облицовочная фанера. 3 — шпон, 4 — клеевой слой, 5 — основа.

В горячих прессах каждый пакет загружают в промежутки между плитами с металлическими или фанерными прокладками.

Продолжительность загрузки пресса и снятия давления при фанеровании в горячем прессе регламентируется как и при склейке столярных плит (см. склеивание различных элементов).

В горячих прессах каждый пакет загружают в промежутки между плитами с металлическими или фанерными прокладками.

Продолжительность загрузки пресса и снятия давления при фанеровании в горячем прессе регламентируется как и при склейке столярных плит (см. склеивание различных элементов).

Рис. 128. Фанерование способом притирки: 1 — основа, 2 — фанера, 3 — молоток.

Продолжительность выдержки в прессе устанавливается в зависимости от рода клея и температуры прессования по таблицам 80,.81, 82.

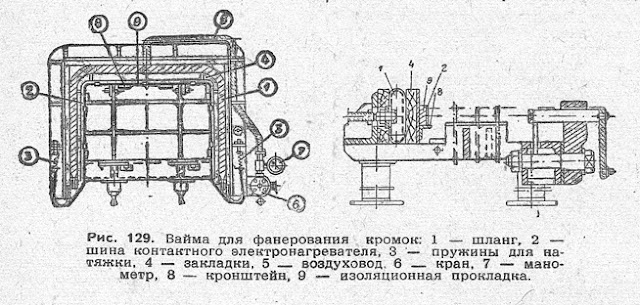

Фанерование кромок рациональней всего производить в ваймах со шланговым пневматическим зажимом и контактным электронагревателем Рис. 129. Контактный электронагреватель представляет4 собой гибкую, металлическую ленту, приготовляемую из нержавеющей стали или тонкой латуни, через которую пропускают электрический ток большой силы при низком напряжении, от 2 до б вольт. Лента нагревается проходящим по ней током и, охватывая фанеруемые кромки, нагревает их, значительно ускоряя время схватывания клея. В этом случае рационально применять клеи, обладающие минимальным временем схватывания — мочевино-формальдегидные марки М-60 или М-70. Время выдержки зависит от температуры нагрева ленты и толщины приклеиваемого слоя и составляет от 30 секунд до 2 минут.

Продолжительность выдержки в прессе устанавливается в зависимости от рода клея и температуры прессования по таблицам 80,.81, 82.

Фанерование кромок рациональней всего производить в ваймах со шланговым пневматическим зажимом и контактным электронагревателем Рис. 129. Контактный электронагреватель представляет4 собой гибкую, металлическую ленту, приготовляемую из нержавеющей стали или тонкой латуни, через которую пропускают электрический ток большой силы при низком напряжении, от 2 до б вольт. Лента нагревается проходящим по ней током и, охватывая фанеруемые кромки, нагревает их, значительно ускоряя время схватывания клея. В этом случае рационально применять клеи, обладающие минимальным временем схватывания — мочевино-формальдегидные марки М-60 или М-70. Время выдержки зависит от температуры нагрева ленты и толщины приклеиваемого слоя и составляет от 30 секунд до 2 минут.

Рис. 129. Вайма для фанерования кромок: 1 — шланг, 2 — шина контактного электронагревателя, 3 — пружины для натяжки, 4 — закладки, 5 __ воздуховод, 6 — кран, 7 — манометр, 8 — кронштейн, 9 — изоляционная прокладка.

Рис. 130. Фанерование криволинейных поверхностей в струбцинах: 1 — основа, 2 — конгршаблон, 3 __ облицовочная фанера, 4—зажимное устройство,

Криволинейные поверхности можно фанеровать в простых хомутах или струбцинах, как это показано на рис. 130, без подогрева.

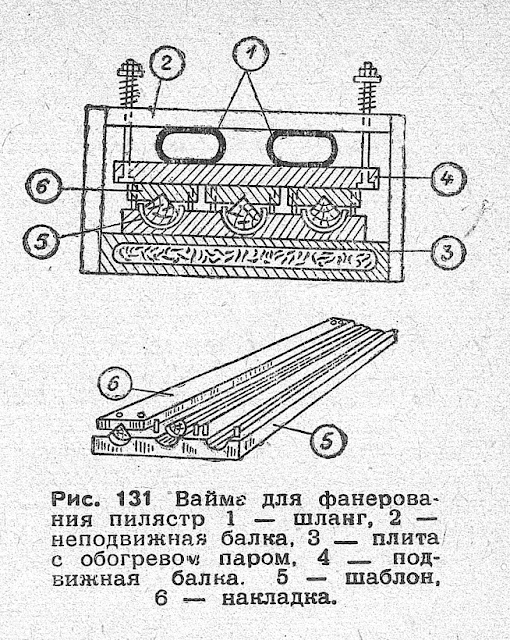

При массовом производстве применяется приспособление со шланговой запрессовкой и паровым обогревом (рис, 131), а также специальные станки.

Брак при фанеровании, меры его предупреждения и исправления

Наиболее распространенными дефектами при фанеровании являются: выход клея на лицевую поверхность фанеры, неровности на фанерованной поверхности, появление трещив в фанере, частичное или полное отставание фанеры.

Выход клея на лицевые поверхности вызывается применением жидкого клея, особенно при пористой фанере. Для предупреждения этого пользуются наполнителями, вспениванием клея, а также подсушиванием нанесенного на поверхность клея перед запрессовкой. Подсушивать нанесенный слой клея можно только при горячем фанеровании. Подробно смотри раздел «Клеи».

При попадании глютинового клея на лицевую поверхность фанеры поверхность отбеливается 6— 10%-ным раствором щавелевой кислоты или 15%-ным раствором перекиси водорода. Растворы эти вредные, и при работе с ними надо пользоваться пер-чашами Чтобы фанера после.отбеливания не отклеивалась, поверхность необходимо насухо протереть сухой тряпкой. При выходе на лицевую поверхность мочевинного клея пятен не образуется. Но при последующей окраске деталей в изделиях место, где вышел клей на поверхность, не прокрашивается. Для предупреждения этого клей подцвечивают.

Неровности фанерованной поверхности являются результатом плохой подготовки основы. Трещины на поверхности появляются вследствие высокой влажности строганой фанеры; фанера должна иметь влажность не более 6—7%.

Частичное или полное отслаивание фанеры от основы, обнаруживаемое по появлению вздутий или простукиванием фанерованной поверхности, может быть вызвано наличием масляных пятен' на основе или нелицевой стороне фанеры, недостаточно равномерным нанесением клея, неправильной укладкой пачки под пресс, местным увлажнением.

Полное отставание происходит при применении жидкого клея и выдавливании его прессом, передержке пакетов в горячем прессе при загрузке и смыкании пресса, недостаточном давлении, применении густого клея, быстром снятии давления при размыкании пресса и т. д.

Рис. 131 Вайме для фанерования пилястр 1 — шланг, 2 — неподвижная балка, 3 __ плита с обогревов паром, 4 __ подвижная балка. 5 — шаблон, 6 — накладка.

Частичное отставание фанеры можно устранить. Это делается следующим образом: фанера на месте отслоения прорезается вдоль волокон, в полученный надрез вводится раствор клея холодного твердения, лучше всего глютинового, после чего фанера на месте вспучивания притирается или прижимается тяжелым предметом. Возможна также запрессовка в холодном прессе.

При отставании значительной части фанеры ремонт не дает положительных результатов, надо заново перефанеровать, начиная с удаления клея с основы и ее подготовки.

Частичное отставание фанеры можно устранить. Это делается следующим образом: фанера на месте отслоения прорезается вдоль волокон, в полученный надрез вводится раствор клея холодного твердения, лучше всего глютинового, после чего фанера на месте вспучивания притирается или прижимается тяжелым предметом. Возможна также запрессовка в холодном прессе.

При отставании значительной части фанеры ремонт не дает положительных результатов, надо заново перефанеровать, начиная с удаления клея с основы и ее подготовки.

Четыре простые поделки из пластиковых бутылок своими руками видео

Комментариев нет:

Отправить комментарий