Лесные материалы

Бревна строительные

Лесоматериалы круглые хвойных пород (сосна, ель, лиственница, кедр и пихта), применяемые без продольной распиловки, предназначаемые для промышленного гражданского, железнодорожного строительства и т. д., должны соответствовать ГОСТ 468-49. По качеству древесины лесоматериалы разделяются на три сорта: 1, 2, 3-й. Из деревьев плодовых культур лучше собирать хороший урожай.

Бревна строительные имеют диаметр в верхнем торце от 12 см и более, длину — от 4 до 9 м с градацией в 0,25 м.

В лесоматериалах всех сортов не допускаются гниль и заболонная краснина, а в 1 и 2-м сорте — сучки табачные, пасынки, внутренняя краснина и разносторонняя кривизна.

Лесоматериалы круглые лиственных пород (осина, тополь, липа, ольха, береза и

бук), предназначаемые преимущественно для колхозного и жилищного

строительства, а также для вспомогательных и временных построек

различного назначения, должны соответствовать ГОСТ 4533-48. По качеству

древесины лесоматериалы разделяются на два сорта: 1 и 2-й.

Бревна строительные имеют диаметр в верхнем отрубе от 12 см и более, длину — от 3 м и более с градацией в 0,25 м.

Гниль внутренняя, наружная трухлявая, заболонная и мраморная в обоих сортах не допускается.

Лесоматериалы хвойных и лиственных пород толщиной от 8 до 11 см в верхнем торце, относятся к подтоварнику, а толщиной 3—7 см — к жердям.

Длина подтоварника и жердей — от 3 м и более с градацией в 0,25 м. Лесоматериалы должны быть очищены от сучьев вровень с поверхностью ствола, а концы опилены под прямым углом, по длине должны иметь припуок от 5 до 10 см.

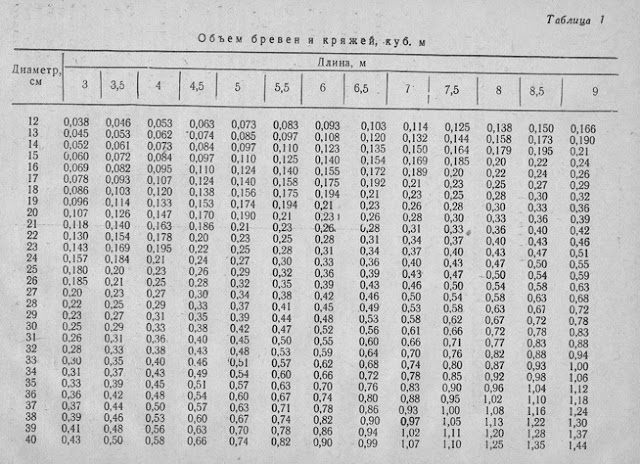

Объем круглых лесоматериалов определяется по таблицам ГОСТ 2708-44, по диаметру в верхнем отрубе и длине бревна (см. табл. 1 и 2).

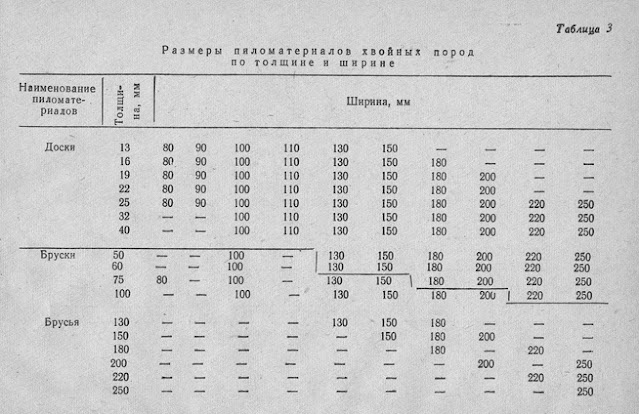

Пиломатериалы хвойных пород в соответствии с ГОСТ 8486-57 (см. табл. 3) вырабатываются из пиловочных бревен ГОСТ 1047-51.

Размеры пиломатериалов по толщине и ширине установлены для древесины влажностью 15%. При большей влажности древесины пиломатериалы должны иметь припуск на усушку по ГОСТ 6782-53.

Доски и бруски изготовляются шести сортов: отборного, 1, 2, 3, 4 и 5-го, а брусья — пяти сортов: 1, 2, 3, 4 и 5т..

Отклонения от установленных размеров пиломатериалов допускаются по длине +50 и —25 мм; по толщине при размерах до 35 мм ±1,0 мм, при размерах от 40 до 100 мм, а для обрезных и по ширине, ±2 мм и при размерах от 100 мм и более ±3 мм. В пиломатериалах хвойных пород не допускаются пороки древесины, превышающие ограничения, установленные в таблице 2 § 12, и дефекты обработки, указанные в таблице 3 § 13 ГОСТ 8486-57.

Пиломатериалы лиственных пород в виде досок, брусков и брусьев в соответствии с ГОСТ 2695-56 вырабатываются из бревен и кряжей лиственных пород.

Размеры пиломатериалов устанавливаются по длине — от 1 до 6,5 м с градацией в 0,1 м; . по ширине — от 50 мм и более с градацией в 10 мм и по толщине— 7, 13, 16, 19, 22, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100, ПО, 120, 130, 150, 180, 200 и 220 мм.

Размеры пиломатериалов по толщине и ширине установлены для древесины влажностью 15%.

Пиломатериалы вырабатываются из твердых и мягких лиственных пород: дуба, ясеня, бука, березы, клена, граба, вяза, карагача, ольхи, осины, тополя, липы и др. Они имеют четыре сорта: 1, 2, 3 и 4-й.

В пиломатериалах лиственных пород не допускаются пороки древесины, превышающие ограничения, установленные в таблице 1 § 8 (ГОСТ 2695-56).

Фанера

Фанера клееная (табл. 5) состоит из трех или более слоев лущеного шпона, склеенных между собой при взаимно-перпендикулярном расположении волокон древесины. Наружные слои фа.неры называются рубашками, а внутренние — серединками.

Фанера клееная, по ГОСТ 3916-55, выпускается из древесины березы, ольхи, ясеня, ильма, дуба, бука, липы, осины, сосны, ели, кедра и пихты следующих марок.

ФСФ — фанера повышенной водостойкости, оклеенная фенол формальдегидными клеями;

ФК и ФБА — фанера средней водостойкости, оклеенная карбамидными или альбумино казеиновыми клеями.

ФБ—фанера ограниченной водостойкости, склеенная белковыми клеями (преимущественно казеиновыми).

Основные размеры фанеры, мм

В зависимости от качества рубашек фанера изготовляется следующих

основных сортов: А, АВ, В, ВВ и С.

Объём листа клееной фанеры

По текстуре строганого шпона фанера разделяется на радиальную, полурадиальную и тангентальную, шлифованную с одной или с двух сторон и нешлифованную.

Фанера имеет следующие размеры: длину — от 1180 до 2360 мм, ширину— от 710 до 1500 мм, толщину — 4, 5, 6, 8, 9 и 10 мм.

По качеству фанера разделяется на три сорта: 1, 2 и 3-й.

Применяется так же, как и декоративная фанера.

Фанера строганая, ГОСТ 2977-51 (строганый шпон), вырабатывается из древесины дуба, бука, ореха, клена, ясеня, карагача, тополя, березы, ольхи, граба, черешни, акации, явора, ильма, каштана, чинары, амурского бархата, груши и яблони.

Строганая фанера бывает радиальная, полурадиальная, тангентальная и тангентально-торцовая длиной от 1 м и более, толщиной 0,8; 1,0; 1,2; 1,5 мм. Наименьшая ширина для строганой фанеры 1 - го сорта — 130 мм; 2-го — 100 мм и для 3-го — 80 мм. важность фанеры должна быть 10±2% абс.

Применяется строганая фанера для облицовки мебели, внутренней отделки помещений, пассажирских вагонов, кают пассажирских судов и т. .п.

Строительные фиброцементные плиты изготовляются из древесной стружки, смешанной с раствором вяжущего вещества. Размер плит: длима 1500—2400 мм; ширина 500—750 мм; толщина 25—100 мм. Фибролит обладает достаточной прочностью, сопротивляемостью атмосферным влияниям, легко обрабатывается. Имеет небольшой объемный вес (250 — 500 кг/м3) и низкую теплопроводность (0,06—0,18).

Фиброцементные плиты широко применяются для строительства зданий и жилых «каркасных домов в качестве стенового утеплителя и утеплите- ля пола и потолка.

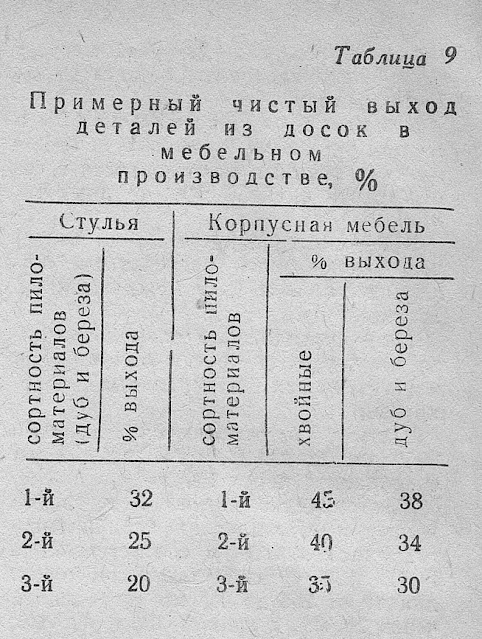

Нормы полезного выхода заготовок в мебельном производстве

Бревна строительные имеют диаметр в верхнем отрубе от 12 см и более, длину — от 3 м и более с градацией в 0,25 м.

Гниль внутренняя, наружная трухлявая, заболонная и мраморная в обоих сортах не допускается.

Лесоматериалы хвойных и лиственных пород толщиной от 8 до 11 см в верхнем торце, относятся к подтоварнику, а толщиной 3—7 см — к жердям.

Длина подтоварника и жердей — от 3 м и более с градацией в 0,25 м. Лесоматериалы должны быть очищены от сучьев вровень с поверхностью ствола, а концы опилены под прямым углом, по длине должны иметь припуок от 5 до 10 см.

Объем круглых лесоматериалов определяется по таблицам ГОСТ 2708-44, по диаметру в верхнем отрубе и длине бревна (см. табл. 1 и 2).

Объём готового кругляка ( подтоварника, жердей) куб метрах

Пиломатериалы

Пиломатериалы хвойных пород в соответствии с ГОСТ 8486-57 (см. табл. 3) вырабатываются из пиловочных бревен ГОСТ 1047-51.

Размеры пиломатериалов хвойных пород по толщине и длине

По длине пиломатериалы хвойных пород имеют размеры от 1 до 6,5 м с

градацией в 0,25 м. Необрезные пиломатериалы имеют ширину от 50 мм

и более с градацией в 10 мм. Ширина необрезных пиломатериалов

определяется как полусумма ширины двух кластей, измеренных

посередине длины пиломатериала, причем доли до 0,5 см не

учитываются, а доли 0,5 см и более считаются за 1 см.

Размеры пиломатериалов по толщине и ширине установлены для древесины влажностью 15%. При большей влажности древесины пиломатериалы должны иметь припуск на усушку по ГОСТ 6782-53.

Доски и бруски изготовляются шести сортов: отборного, 1, 2, 3, 4 и 5-го, а брусья — пяти сортов: 1, 2, 3, 4 и 5т..

Отклонения от установленных размеров пиломатериалов допускаются по длине +50 и —25 мм; по толщине при размерах до 35 мм ±1,0 мм, при размерах от 40 до 100 мм, а для обрезных и по ширине, ±2 мм и при размерах от 100 мм и более ±3 мм. В пиломатериалах хвойных пород не допускаются пороки древесины, превышающие ограничения, установленные в таблице 2 § 12, и дефекты обработки, указанные в таблице 3 § 13 ГОСТ 8486-57.

Пиломатериалы лиственных пород в виде досок, брусков и брусьев в соответствии с ГОСТ 2695-56 вырабатываются из бревен и кряжей лиственных пород.

Размеры пиломатериалов устанавливаются по длине — от 1 до 6,5 м с градацией в 0,1 м; . по ширине — от 50 мм и более с градацией в 10 мм и по толщине— 7, 13, 16, 19, 22, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100, ПО, 120, 130, 150, 180, 200 и 220 мм.

Размеры пиломатериалов по толщине и ширине установлены для древесины влажностью 15%.

Пиломатериалы вырабатываются из твердых и мягких лиственных пород: дуба, ясеня, бука, березы, клена, граба, вяза, карагача, ольхи, осины, тополя, липы и др. Они имеют четыре сорта: 1, 2, 3 и 4-й.

В пиломатериалах лиственных пород не допускаются пороки древесины, превышающие ограничения, установленные в таблице 1 § 8 (ГОСТ 2695-56).

Объём 100 погонных метров пиломатериалов в куб метре

Фанера

Фанера клееная (табл. 5) состоит из трех или более слоев лущеного шпона, склеенных между собой при взаимно-перпендикулярном расположении волокон древесины. Наружные слои фа.неры называются рубашками, а внутренние — серединками.

Фанера клееная, по ГОСТ 3916-55, выпускается из древесины березы, ольхи, ясеня, ильма, дуба, бука, липы, осины, сосны, ели, кедра и пихты следующих марок.

ФСФ — фанера повышенной водостойкости, оклеенная фенол формальдегидными клеями;

ФК и ФБА — фанера средней водостойкости, оклеенная карбамидными или альбумино казеиновыми клеями.

ФБ—фанера ограниченной водостойкости, склеенная белковыми клеями (преимущественно казеиновыми).

Основные размеры фанеры, мм

Влажность фанеры марок ФБА и ФБ должна быть не выше 15% абс, а марок

ФСФ и ФК — не выше 12% абс. Фанера клееная измеряется в кубических и

квадратных метрах, смотри таблицу 6.

Фанера декоративная изготовляется в соответствии с ГОСТ 8686-58.

Склеивается фанера из листов шпона с облицовкой смоляными мочевино - меломино - формальдегидными пленочными покрытиями в сочетании с декоративной бумагой или без нее.

У декоративной фанеры марки ДФ-1 поверхность древесины облицована бесцветной или окрашенной пленкой, а у фанеры марки ДФ-2 — пленкой или текстурной бумагой с рисунками текстуры древесины и другими.

Фанера может иметь одностороннюю и двухстороннюю облицовку, глянцевую или матовую отделку.

Пленка должна быть водо-, тепло и светоустойчивой.

Размеры декоративной фанеры по толщине, длине и ширине соответствуют размерам клееной фанеры (табл. 5).

По качеству фанера разделяется на два сорта: I. и 2-й. Влажность декоративной фанеры не должна превышать 10% абс. Декоративная фанера применяется в мебельной промышленности, для внутренней отделки помещений, вагонов, кают пассажирских судов и т. п.

Фанера облицованная строганым шпоном, изготовляется в соответствии с ГОСТ 7249-54 и состоит из трех и более слоев шпсг на, один или оба наружных слоя изготовлены из строганой фанеры (строганого шпона). Фанера, склеенная белковыми клеями, имеет марку ФОБ, а смоляным» — ФОС.

Фанера декоративная изготовляется в соответствии с ГОСТ 8686-58.

Склеивается фанера из листов шпона с облицовкой смоляными мочевино - меломино - формальдегидными пленочными покрытиями в сочетании с декоративной бумагой или без нее.

У декоративной фанеры марки ДФ-1 поверхность древесины облицована бесцветной или окрашенной пленкой, а у фанеры марки ДФ-2 — пленкой или текстурной бумагой с рисунками текстуры древесины и другими.

Фанера может иметь одностороннюю и двухстороннюю облицовку, глянцевую или матовую отделку.

Пленка должна быть водо-, тепло и светоустойчивой.

Размеры декоративной фанеры по толщине, длине и ширине соответствуют размерам клееной фанеры (табл. 5).

По качеству фанера разделяется на два сорта: I. и 2-й. Влажность декоративной фанеры не должна превышать 10% абс. Декоративная фанера применяется в мебельной промышленности, для внутренней отделки помещений, вагонов, кают пассажирских судов и т. п.

Фанера облицованная строганым шпоном, изготовляется в соответствии с ГОСТ 7249-54 и состоит из трех и более слоев шпсг на, один или оба наружных слоя изготовлены из строганой фанеры (строганого шпона). Фанера, склеенная белковыми клеями, имеет марку ФОБ, а смоляным» — ФОС.

Объём листа клееной фанеры

По текстуре строганого шпона фанера разделяется на радиальную, полурадиальную и тангентальную, шлифованную с одной или с двух сторон и нешлифованную.

Фанера имеет следующие размеры: длину — от 1180 до 2360 мм, ширину— от 710 до 1500 мм, толщину — 4, 5, 6, 8, 9 и 10 мм.

По качеству фанера разделяется на три сорта: 1, 2 и 3-й.

Применяется так же, как и декоративная фанера.

Фанера строганая, ГОСТ 2977-51 (строганый шпон), вырабатывается из древесины дуба, бука, ореха, клена, ясеня, карагача, тополя, березы, ольхи, граба, черешни, акации, явора, ильма, каштана, чинары, амурского бархата, груши и яблони.

Строганая фанера бывает радиальная, полурадиальная, тангентальная и тангентально-торцовая длиной от 1 м и более, толщиной 0,8; 1,0; 1,2; 1,5 мм. Наименьшая ширина для строганой фанеры 1 - го сорта — 130 мм; 2-го — 100 мм и для 3-го — 80 мм. важность фанеры должна быть 10±2% абс.

Применяется строганая фанера для облицовки мебели, внутренней отделки помещений, пассажирских вагонов, кают пассажирских судов и т. .п.

Плиты и щиты

Плиты столярные изготовляются в соответствии с ГОСТ 5204-54 из блочношпоновых, блочнореечных или реечных щитов (серединок), оклеенных с обеих сторон шпоном (рубашками).

По виду материала рубашек плиты бывают облицованные строганой фанерой с обеих сторон, облицованные с одной стороны и необлицован-ные, шлифованные с обеих сторон» шлифованные с одной стороны и нешлифованные; оклеенные искусственными или белковыми клеями; плиты повышенной точности обработки и обычные.

По качеству древесины лицевых рубашек необлицованные плиты бывают трех сортов: А, АВ и В, облицованные плиты двух сортов: 1 и 2то, в соответствии с сортом строганой фанеры по ГОСТ 2977-51.

Толщина столярных плит—16; 19; 22; 25 и до 50 мм с градацией через 5 мм; длина — от 1800 до 2500 мм; ширина —от 1220 до, 1525 мм. Влажность столярных плит 8±2% абс.

Применяются столярные плиты в мебельной промышленности, в строительстве, в вагоностроении и т. д.

Плиты древесно - волокнистые (ДВП), ГОСТ 4598-53, изготовляются из древесных или иных растительных волокон с добавками специальных составов и подразделяются на изоляционные, полутвердые отделочные и твердые отделочные.

Изоляционные плиты изготовляются следующих размеров: длиной — 1200, 1600, 1800, 2700 и 3000 мм, шириной—600, 1200 и 1600 мм и толщиной— 12,5 и 25 мм.

Отделочные плиты бывают длиной 3600, 3000, 2700, 2000, 1800, 1600, 1200 мм, шириной— 1600 и 1200 мм.

Толщина полутвердых плит—8 мм, а твердых —4 мм. Объемный вес изоляционных плит — 200—400 * кг/м3; полутвердых — 400—700 кг/м3 и твердых отделочных — 700—1100 кг/м3. Влажность изоляционных плит не более 12% абс, отделочных — от 6 до 10% абс.

Высокие механические свойства, хорошая обрабатываемость и сравнительно невысокая стоимость позволяют ДВП занять широкое место в строительной промышленности для обшивок стен-и панелей, настила полов и подшивки потолков, для изготовления дверей и т. д.

Твердые и полутвердые плиты широко применяются в производстве мебели, для внутренней отделки автобусов, тепловозов, вагонов, для отдельных деталей электрохолодильников, телевизоров, радиоприемников и т. д.

Плиты камышитовые, ГОСТ 7483-58, изготовляются путем прессования камыш а-тростника обыкновенного с прошивкой его проволокой в процессе прессования.

Камышитовые плиты бывают двух типов: с поперечным расположением стеблей тростника и с продольным расположением стеблей тростника.

Размеры плит: длина — 24 и 2800 мм; ширина —550, 950, НЕ 1500 мм; толщина—30, 50, 70 100 мм.

Влажность плит не должна превышать 18%.

Объемный вес плит от 175 до 200 кг/м3 при толщине 70—100 мм и 200—250 кг/м3 при толщине 30—50 мм.

Плиты и щиты е серединками из стружек бывают облицованные шпоном лиственных пород и необлицованные. Размер обли-цовашшх 1830 X 1220 мм, толщина 18 и 25 мм, а необлицованные бывают толщиной 12, 18 и 22 мм и самой разнообразной длины и ширины в зависимости от их назначения и размеров прессов, в которых они изготовляются. Облицованные плиты бывают трех сортов: А, АВ и В, а необлицованные сортности не имеют. Влажность плит не должна превышать 10% абс.

Древесно-стружечные плиты, как и древесно-волокнистые, широко применяются в строительной и мебельной промышленности.

Щиты с серединками из стружек состоят из рамки с заполнением внутреннего пространства стружками, смешанными со связующим веществом, они обклеены с обеих сторон рубашками из шпона или клееной фанеры, изготовляются на многих деревообрабатывающих и мебельных предприятиях страны.

Размеры щитов определяются их назначением, так как в большинстве случаев они используются на предприятии изготовителе как заменю ели столярной плиты в мебельном производстве или стандартном домостроении.

На многих мебельных и деревообделочных предприятиях изготовляются щиты разнообразных конструкций с заполнением серединки рейками, фанерой, шпоном с рубашками из клееной фанеры или лущеного шпона. Вследствие большого количества пустот в серединках щитов удельный расход пиломатериалов на щиты в значительной степени сокращается, а

Добъемньтй вес в 2—2,5 раза меньше "веса столярной плиты соответствующего размера.

Щиты для перекрытий и перегородок в жилых и гражданских зданиях изготовляются в соответствии с ГОСТ 1005-49 двух типов.

Щп — с опиранием щита на черепные бруски балок посредством накладных планок (для междуэтажных ^перекрытий).

Щс — со сплошным опиранием щита на черепные бруски балок (для ; междуэтажных и чердачных перекрытий).

Щиты изготовляются длиной 2000 .мм, шириной от 495 до 895 мм с градацией через 100 мм.

Для межлукомнатных перегородок жилых и гражданских зданий изготовляются щиты в соответствии с ГОСТ 1006-49 следующих размеров: длиной от 265 до 365 мм с градацией через 20 мм, шириной 395 и 495 мм, толщиной от 48 до 78 мм.

Древесина, применяемая для щитов, не должна иметь гнили (по ГОСТ 2140-43), остальные пороки древеси-

ны не нормируются. Обзолы и горбыли должны быть очищены от коры и луба, древесина щита должна анти-септироваться. Паркет деревянный

Паркет по ГОСТ 862-52 представляет собой деревянные дощечки для настила полов, правильно сторцованные и остроганные с четырех сторон, с кромками специального профиля. Наиболее прогрессивным материалом в качестве покрытия для пола является паркетная доска.

Паркетные доски состоят из двух слоев: верхним слоем является планка твёрдых лиственных пород, а нижним слоем (основание) — рейки хвойных пород. Верхний слой к основанию приклеивается водоупорными смоляными клеями. На одной кромке паркетной доски отбирается паз, на другой — гребень для скрепления досок между собой при настиле пола.

Паркетные доски делаются длиной 2400—3000 мм, шириной 150—175 мм и толщиной 24—26 мм.

Плиты столярные изготовляются в соответствии с ГОСТ 5204-54 из блочношпоновых, блочнореечных или реечных щитов (серединок), оклеенных с обеих сторон шпоном (рубашками).

По виду материала рубашек плиты бывают облицованные строганой фанерой с обеих сторон, облицованные с одной стороны и необлицован-ные, шлифованные с обеих сторон» шлифованные с одной стороны и нешлифованные; оклеенные искусственными или белковыми клеями; плиты повышенной точности обработки и обычные.

По качеству древесины лицевых рубашек необлицованные плиты бывают трех сортов: А, АВ и В, облицованные плиты двух сортов: 1 и 2то, в соответствии с сортом строганой фанеры по ГОСТ 2977-51.

Толщина столярных плит—16; 19; 22; 25 и до 50 мм с градацией через 5 мм; длина — от 1800 до 2500 мм; ширина —от 1220 до, 1525 мм. Влажность столярных плит 8±2% абс.

Применяются столярные плиты в мебельной промышленности, в строительстве, в вагоностроении и т. д.

Плиты древесно - волокнистые (ДВП), ГОСТ 4598-53, изготовляются из древесных или иных растительных волокон с добавками специальных составов и подразделяются на изоляционные, полутвердые отделочные и твердые отделочные.

Изоляционные плиты изготовляются следующих размеров: длиной — 1200, 1600, 1800, 2700 и 3000 мм, шириной—600, 1200 и 1600 мм и толщиной— 12,5 и 25 мм.

Отделочные плиты бывают длиной 3600, 3000, 2700, 2000, 1800, 1600, 1200 мм, шириной— 1600 и 1200 мм.

Толщина полутвердых плит—8 мм, а твердых —4 мм. Объемный вес изоляционных плит — 200—400 * кг/м3; полутвердых — 400—700 кг/м3 и твердых отделочных — 700—1100 кг/м3. Влажность изоляционных плит не более 12% абс, отделочных — от 6 до 10% абс.

Высокие механические свойства, хорошая обрабатываемость и сравнительно невысокая стоимость позволяют ДВП занять широкое место в строительной промышленности для обшивок стен-и панелей, настила полов и подшивки потолков, для изготовления дверей и т. д.

Твердые и полутвердые плиты широко применяются в производстве мебели, для внутренней отделки автобусов, тепловозов, вагонов, для отдельных деталей электрохолодильников, телевизоров, радиоприемников и т. д.

Плиты камышитовые, ГОСТ 7483-58, изготовляются путем прессования камыш а-тростника обыкновенного с прошивкой его проволокой в процессе прессования.

Камышитовые плиты бывают двух типов: с поперечным расположением стеблей тростника и с продольным расположением стеблей тростника.

Размеры плит: длина — 24 и 2800 мм; ширина —550, 950, НЕ 1500 мм; толщина—30, 50, 70 100 мм.

Влажность плит не должна превышать 18%.

Объемный вес плит от 175 до 200 кг/м3 при толщине 70—100 мм и 200—250 кг/м3 при толщине 30—50 мм.

Плиты и щиты е серединками из стружек бывают облицованные шпоном лиственных пород и необлицованные. Размер обли-цовашшх 1830 X 1220 мм, толщина 18 и 25 мм, а необлицованные бывают толщиной 12, 18 и 22 мм и самой разнообразной длины и ширины в зависимости от их назначения и размеров прессов, в которых они изготовляются. Облицованные плиты бывают трех сортов: А, АВ и В, а необлицованные сортности не имеют. Влажность плит не должна превышать 10% абс.

Древесно-стружечные плиты, как и древесно-волокнистые, широко применяются в строительной и мебельной промышленности.

Щиты с серединками из стружек состоят из рамки с заполнением внутреннего пространства стружками, смешанными со связующим веществом, они обклеены с обеих сторон рубашками из шпона или клееной фанеры, изготовляются на многих деревообрабатывающих и мебельных предприятиях страны.

Размеры щитов определяются их назначением, так как в большинстве случаев они используются на предприятии изготовителе как заменю ели столярной плиты в мебельном производстве или стандартном домостроении.

На многих мебельных и деревообделочных предприятиях изготовляются щиты разнообразных конструкций с заполнением серединки рейками, фанерой, шпоном с рубашками из клееной фанеры или лущеного шпона. Вследствие большого количества пустот в серединках щитов удельный расход пиломатериалов на щиты в значительной степени сокращается, а

Добъемньтй вес в 2—2,5 раза меньше "веса столярной плиты соответствующего размера.

Щиты для перекрытий и перегородок в жилых и гражданских зданиях изготовляются в соответствии с ГОСТ 1005-49 двух типов.

Щп — с опиранием щита на черепные бруски балок посредством накладных планок (для междуэтажных ^перекрытий).

Щс — со сплошным опиранием щита на черепные бруски балок (для ; междуэтажных и чердачных перекрытий).

Щиты изготовляются длиной 2000 .мм, шириной от 495 до 895 мм с градацией через 100 мм.

Для межлукомнатных перегородок жилых и гражданских зданий изготовляются щиты в соответствии с ГОСТ 1006-49 следующих размеров: длиной от 265 до 365 мм с градацией через 20 мм, шириной 395 и 495 мм, толщиной от 48 до 78 мм.

Древесина, применяемая для щитов, не должна иметь гнили (по ГОСТ 2140-43), остальные пороки древеси-

ны не нормируются. Обзолы и горбыли должны быть очищены от коры и луба, древесина щита должна анти-септироваться. Паркет деревянный

Паркет по ГОСТ 862-52 представляет собой деревянные дощечки для настила полов, правильно сторцованные и остроганные с четырех сторон, с кромками специального профиля. Наиболее прогрессивным материалом в качестве покрытия для пола является паркетная доска.

Паркетные доски состоят из двух слоев: верхним слоем является планка твёрдых лиственных пород, а нижним слоем (основание) — рейки хвойных пород. Верхний слой к основанию приклеивается водоупорными смоляными клеями. На одной кромке паркетной доски отбирается паз, на другой — гребень для скрепления досок между собой при настиле пола.

Паркетные доски делаются длиной 2400—3000 мм, шириной 150—175 мм и толщиной 24—26 мм.

Слоистый пластик

Это облицовочный материал, изготовленный методом горячего прессования из бумаги, которая пропитана искусственной смолой. Пластик бывает окрашенный и неокрашенный, непрозрачный и полупрозрачный, однослойный и многослойный. Применяется главным образом для отделки мебели.

Выход черновых заготовок по производствам

Это облицовочный материал, изготовленный методом горячего прессования из бумаги, которая пропитана искусственной смолой. Пластик бывает окрашенный и неокрашенный, непрозрачный и полупрозрачный, однослойный и многослойный. Применяется главным образом для отделки мебели.

Выход черновых заготовок по производствам

Строительные фиброцементные плиты изготовляются из древесной стружки, смешанной с раствором вяжущего вещества. Размер плит: длима 1500—2400 мм; ширина 500—750 мм; толщина 25—100 мм. Фибролит обладает достаточной прочностью, сопротивляемостью атмосферным влияниям, легко обрабатывается. Имеет небольшой объемный вес (250 — 500 кг/м3) и низкую теплопроводность (0,06—0,18).

Фиброцементные плиты широко применяются для строительства зданий и жилых «каркасных домов в качестве стенового утеплителя и утеплите- ля пола и потолка.

Нормы полезного выхода заготовок в мебельном производстве

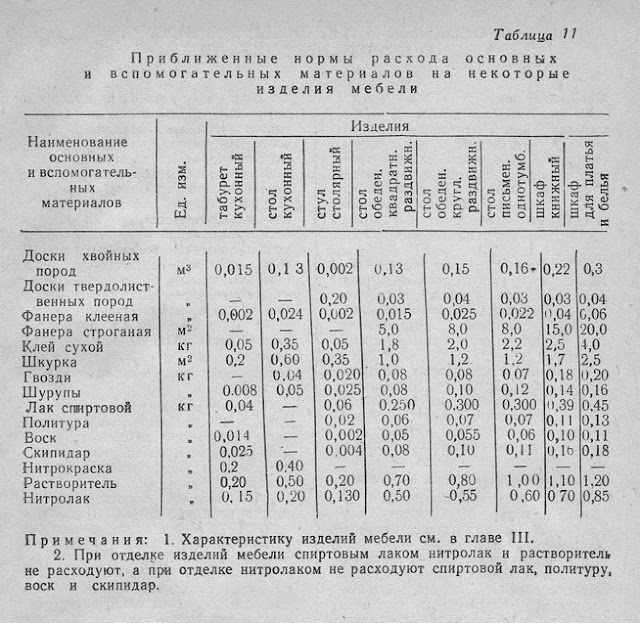

1. Характеристику изделий мебели см. в главе.

2. При отделке изделий мебели спиртовым лаком нитролак и растворитель не расходуют, а при отделке нитролаком не расходуют спиртовой лак, политуру, воск и скипидар.

2. При отделке изделий мебели спиртовым лаком нитролак и растворитель не расходуют, а при отделке нитролаком не расходуют спиртовой лак, политуру, воск и скипидар.

Как заваривать кофе в чашке видео