Склеивание блоков

Склеивание блоков можно производить в струбцинах, как показано на рис. 118. Давление между склеиваемыми деталями создается за счет подвинчивания винтов вручную.

Для равномерного распределения давления по всей поверхности склеи-вдкия склеиваемые детали помещают между утолщенными прокладками. Для склеивания блоков можно применять также любые винтовые и гидравлические прессы. Может быть использован и шланговый пресс (рис. 119).

Шланговый пресс устроен следующим образом: между неподвижной балкой 1 и подвижной 2 закладывается отрезок шланга Зэ в который через ниппель 4.и кран 5 подводится сжатый воздух. Под действием сжатого воздуха шланг увеличивает свой объем, зажимает сформированный блок между балками 2 и 6.

Рис. 118. Склеивание блоков в струбцинах

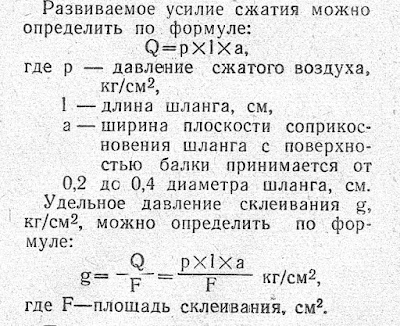

Развиваемое усилие сжатия можно определить по формуле:

При запрессовке блоков значительной ширины можно закладывать не один, а два и более шланга.

Струбцины могут быть неподвижными или смонтированными на конвейере.

Для ускорения схватывания клея,. конвейерную вайму рекомендуют закрывать фанерным или металлическим кожухом, внутри кожуха ставят гладкие паровые трубы для подогрева воздуха до 40—50°. Для механизации сборки и склеивания щитов имеются щитонаборные станки с периодическим и непрерывным рабочим процессом. Ускоренное склеивание в них достигается нагревом клея инфракрасными лучами или в поле токов высокой частоты.

Сборка серединок из реек для щитов с последующей оклейкой толстым шпоном или другими листовыми материалами может производиться и без склейки—на гибких связях (шпагате). В этом случае в рейках формируемой серединки пилой прорезаются поперечные пропилы глубиной до 3— 4 мм, в них закладывается шпагат и смачивается водой. Увлажненный шпагат быстро разбухает и прочно удерживается в пропиле, соединяя таким образом рейки между собой.

При массовом производстве набор реек, нарезание прорезей и укладка в них шпагата производится на специальном станке с механизацией всех операций. Склеивание рамочных конструкций.

Рамочные конструкции обычно собираются на шипах или шкантах и клее. Сборка происходит в ваймах с винтовым, ручным или механическим зажимом, а также с гидравлическим или пневматическим зажимом. Сборку можно производить и в простейших струбцинах.

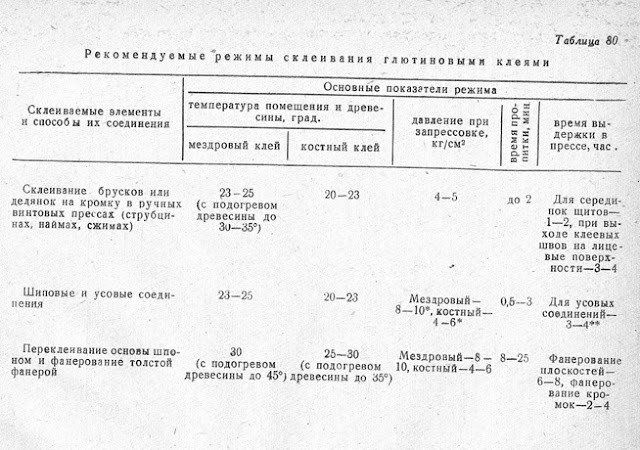

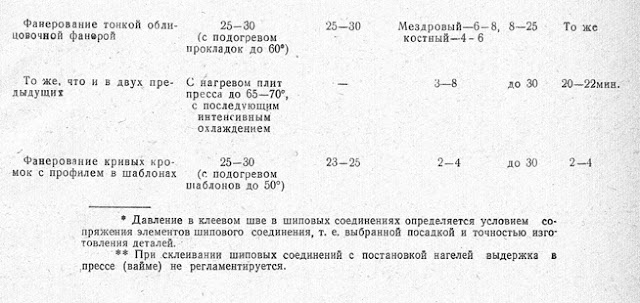

Таблица 80 Рекомендуемые режимы склеивания глютиновыми клеями. Давление в клеевом шве в шиповых соединениях определяется условием сопряжения элементов шипового соединения, т. е. выбранной посадкой и точностью изготовления деталей.

Для повышения производительности холодного пресса запрессованный пакет плит в прессе сжимают с помощью стяжек, и балок, накладываемых на пакет, после чего его выгружают из пресса и выдерживают в сжатом состоянии до схватывания клея вне пресса.

Ответственным моментом при склейке плит в горячем прессе является загрузка пресса, наложение и снятие давления. Продолжительность загрузки пакетов, подъема и смыкания плит должна быть в пределах 50—90 секунд, во избежание подсыхания и частичного схватывания клея: 50 секунд — при работе на синтетических клеях и загрузке пакета без прокладок или с металлическими прокладками, 90 секунд — при работе на белковых и синтетических клеях при загрузке пакета с фанерными прокладками.

Давление при склейке в горячих прессах должно сниматься медленно и ступенчато. В начале оно снижается с заданного по режиму ч до 3 кг/см2 за 10—15 секунд, затем до 0 в течение 35—90 секунд при работе на синтетических клеях и 50—180 секунд при работе на казеиновых. Наибольший предел принимается при максимально допустимой температуре плит пресса и максимальной влажности склеиваемых материалов; Быстрое снижение давления приводит к отрыву облицовки от основы.

При массивной серединке столярной плиты и оклейке ее одним слоем шпона клей наносится на серединку с двух сторон. При оклейке серединки с каждой стороны двумя слоями шпона клей наносится на средний слой с двух сторон. При решетчатой серединке клей наносится на листовой облицовочный материал с одной стороны. При намазке серединки клея расходуется больше, чем при намазке облицовочных материалов.

Формирование пакета при обклейке серединки шпоном производится на металлическом или фанерном поддоне, с которым пакет загружается в пресс одновременно. Применение фанерного поддона значительно увеличивает продолжительность выдержки плит в горячем прессе.

При оклейке решетчатой серединки фанерой или древесно-волокнистой плитой формирование и загрузка пакетов в пресс может производиться и без поддонов, в этом случае фанера или древесно-волокнистая плита гвоздями или специальными скрепами прикрепляется к рамке серединки.

При формировании щита с серединкой из калиброванных по сечению реек последние закладываются на время оклеивания в специальную металлическую рамку или с торца сжимаются специальными струбцинами. При этом рамка и струбцины должны иметь такие размеры, чтобы они свободно, с некоторым зазором, помещались между сомкнутыми плитами) пресса. При формировании щита с решетчатой пустотелой серединкой бруски, которыми обкладывается серединка по периметру, соединяются между собой по углам специалышми монтажными скрепами.

Развиваемое усилие сжатия можно определить по формуле:

При запрессовке блоков значительной ширины можно закладывать не один, а два и более шланга.

Рис. 119. Склеивание блоков в шланговом прессе 1 — верхняя неподвижная балка, 2 подвижная балка, 3 __ шланг, 4 — ниппель, 5 — кран. 6 — упорная балка.

При склеивании тавровых или двутавровых балок для строительных конструкций рационально применять так называемую гвоздевую запрессовку. При этом после нанесения клея склеиваемые детали сбиваются гвоздями. Шаг забивки гвоздей и их размеры определяются размерами склеиваемых элементов и регламентируются специальной инструкцией по проектированию и изготовлению клееных строительных конструкций.

При склеивании тавровых или двутавровых балок для строительных конструкций рационально применять так называемую гвоздевую запрессовку. При этом после нанесения клея склеиваемые детали сбиваются гвоздями. Шаг забивки гвоздей и их размеры определяются размерами склеиваемых элементов и регламентируются специальной инструкцией по проектированию и изготовлению клееных строительных конструкций.

Склеивание массивных щитов и серединок для столярных плит

Щиты могут склеиваться из делянок и брусков. Кромки делянок должны быть, как правило, профугованы и располагаться строго перпендикулярно к пласти, лучше когда прифугованы и сами пласти.

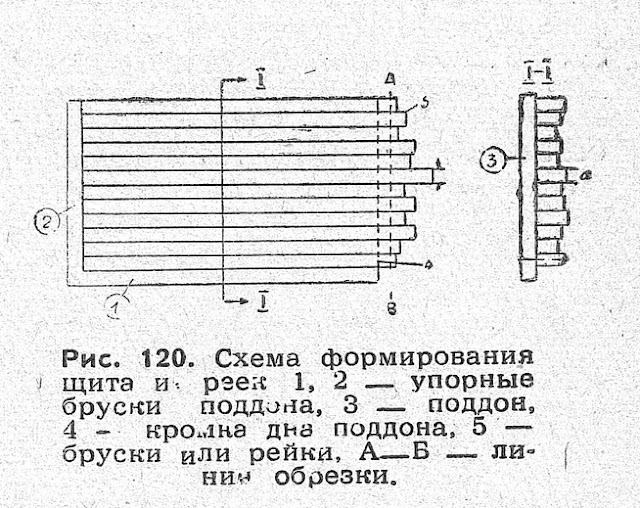

При формировании щита из реек необходимо, чтобы каждая рейка по своей длине имела одинаковую толщину, что достигается их строжкой на рейсмусовом или калевочном станках. Чтобы можно было использовать рейки различной длины, как показано на рис. 120, рейки по ширине должны иметь не более двух размеров. Формирование такого щита производится обычно на поддоне 3, имеющем упорные бруски I и 2.

После заполнения поддона рейками он подается на суппортную торцовку е удлиненным ходом пилы, где происходит оторцовка сформированного щита по длине. Рейки во время торцовки прижимаются рычажным прижимом к дну поддона. После этого рейки на поддоне поворачиваются на 90°, промазываются клеем. Перед зажатием в струбцинах они снова возвращаются в первоначальное положение.

При подборе щита из реек более, или менее одинаковой толщины рейки . при формировании сразу, до оторцовки, могут быть положены вверх склеиваемыми поверхностями.

При фанеровании щитов толстым шпоном или оклейке древесно-волокнистой плитой и другими подобными листовыми материалами, в рейках допускаются заколы, поперечные пропилы, выпадающие сучки и другие дефекты. Это позволяет для изготовления реек широко использовать бракованные детали от основных изделий и отходы производства.

Склейка щитов происходит в струбцинах с винтовым зажимом (рис. 121).

Щиты могут склеиваться из делянок и брусков. Кромки делянок должны быть, как правило, профугованы и располагаться строго перпендикулярно к пласти, лучше когда прифугованы и сами пласти.

При формировании щита из реек необходимо, чтобы каждая рейка по своей длине имела одинаковую толщину, что достигается их строжкой на рейсмусовом или калевочном станках. Чтобы можно было использовать рейки различной длины, как показано на рис. 120, рейки по ширине должны иметь не более двух размеров. Формирование такого щита производится обычно на поддоне 3, имеющем упорные бруски I и 2.

После заполнения поддона рейками он подается на суппортную торцовку е удлиненным ходом пилы, где происходит оторцовка сформированного щита по длине. Рейки во время торцовки прижимаются рычажным прижимом к дну поддона. После этого рейки на поддоне поворачиваются на 90°, промазываются клеем. Перед зажатием в струбцинах они снова возвращаются в первоначальное положение.

При подборе щита из реек более, или менее одинаковой толщины рейки . при формировании сразу, до оторцовки, могут быть положены вверх склеиваемыми поверхностями.

При фанеровании щитов толстым шпоном или оклейке древесно-волокнистой плитой и другими подобными листовыми материалами, в рейках допускаются заколы, поперечные пропилы, выпадающие сучки и другие дефекты. Это позволяет для изготовления реек широко использовать бракованные детали от основных изделий и отходы производства.

Склейка щитов происходит в струбцинах с винтовым зажимом (рис. 121).

Рис. 120. Схема формирования щита и реек 1, 2 __ упорные бруски поддала, 3 — поддон, 4 - кромка дна поддона, 5 — бруски или рейки, А—Б — линии обрезки.

Рис. 121. Струбцина для склейки щитов.

Струбцины могут быть неподвижными или смонтированными на конвейере.

Для ускорения схватывания клея,. конвейерную вайму рекомендуют закрывать фанерным или металлическим кожухом, внутри кожуха ставят гладкие паровые трубы для подогрева воздуха до 40—50°. Для механизации сборки и склеивания щитов имеются щитонаборные станки с периодическим и непрерывным рабочим процессом. Ускоренное склеивание в них достигается нагревом клея инфракрасными лучами или в поле токов высокой частоты.

Сборка серединок из реек для щитов с последующей оклейкой толстым шпоном или другими листовыми материалами может производиться и без склейки—на гибких связях (шпагате). В этом случае в рейках формируемой серединки пилой прорезаются поперечные пропилы глубиной до 3— 4 мм, в них закладывается шпагат и смачивается водой. Увлажненный шпагат быстро разбухает и прочно удерживается в пропиле, соединяя таким образом рейки между собой.

При массовом производстве набор реек, нарезание прорезей и укладка в них шпагата производится на специальном станке с механизацией всех операций. Склеивание рамочных конструкций.

Рамочные конструкции обычно собираются на шипах или шкантах и клее. Сборка происходит в ваймах с винтовым, ручным или механическим зажимом, а также с гидравлическим или пневматическим зажимом. Сборку можно производить и в простейших струбцинах.

Рис. 122. Механическая вайма для сборки рамок: 1 — неподвижная часть ваймы, 2 _ подвижная часто ваймы, 3 — цепь привода, 4 — винты, 5 — подшипники, 6 — рукоятка для ручного подвинчивания. 7 _ вертикальные бруски собираемой рамки, 8 — горизонтальные бруски собираемой рамки.

На рис. 122 приведена схема винтовой ваймы с механическим приводом.

Сборка рамок на клею производится следующим образом. При ручном изготовлении деталей вначале рамки собираются предварительно без клея, при этом устраняются неточности, допущенные при изготовлении отдельных элементов шиповых соединений. При массовом производстве и работе по допускам и посадкам предварительная сборка без клея не нужна. Перед окончательной сборкой на шипы и проушки наносится клей. Если рамочная конструкция сложная и состоит из большого количества деталей, например, филенчатая дверь, рамка собирается предварительно вручную, затем в вайме производится окончательная сборка.

В вайме бруски рамки сжимаются между собой до плотного сопряжения элементов шиповых соединений.

Для получения рамки с точно заданными внутренними размерами и правильной геометрической формы внутрь рамки иногда помещается шаблон, и тогда степень сжатия брусков рамки между собой ограничивается шаблоном.

Для своевременного устранения перекосов, которые могут возникнуть при сжатии, геометрия рамки контролируется шаблоном, измеряющим размер рамки по диагоналям.

После сжатия брусков рамки в вайме по углам засверливаются отверстия, в которые ставят деревянные нагели на клею. Нагели фиксируют взаимное расположение деталей в сжатом состоянии.

После постановки нагелей рамка снимается с ваймы и выдерживается некоторое время, необходимое для отвердения клея (см. режимы склеивания).

Для непрерывности процесса сборки и последующей; обработки рамочных конструкций производят ускоренный нагрев клея в поле токов высо-

кой частоты, в результате чего клей схватывается непосредственно в найме с высокочастотным нагревом.

Склеивание столярных плит и пустотелых щитов

Столярные плиты и пустотелые щиты могут склеиваться как холодным, так и горячим способом. При холодном способе склеивание происходит в холодных прессах, куда сформированные пакеты загружаются стопами. При горячем способе склеивание происходит в гидравлических многоэтажных горячих прессах, при этом пакеты загружаются по одному в каждый промежуток между плитами пресса. Время выдержки плит в прессе зависит от рода клея и толщины элементов пакета (см. табл. 80, 81 и 82).

На рис. 122 приведена схема винтовой ваймы с механическим приводом.

Сборка рамок на клею производится следующим образом. При ручном изготовлении деталей вначале рамки собираются предварительно без клея, при этом устраняются неточности, допущенные при изготовлении отдельных элементов шиповых соединений. При массовом производстве и работе по допускам и посадкам предварительная сборка без клея не нужна. Перед окончательной сборкой на шипы и проушки наносится клей. Если рамочная конструкция сложная и состоит из большого количества деталей, например, филенчатая дверь, рамка собирается предварительно вручную, затем в вайме производится окончательная сборка.

В вайме бруски рамки сжимаются между собой до плотного сопряжения элементов шиповых соединений.

Для получения рамки с точно заданными внутренними размерами и правильной геометрической формы внутрь рамки иногда помещается шаблон, и тогда степень сжатия брусков рамки между собой ограничивается шаблоном.

Для своевременного устранения перекосов, которые могут возникнуть при сжатии, геометрия рамки контролируется шаблоном, измеряющим размер рамки по диагоналям.

После сжатия брусков рамки в вайме по углам засверливаются отверстия, в которые ставят деревянные нагели на клею. Нагели фиксируют взаимное расположение деталей в сжатом состоянии.

После постановки нагелей рамка снимается с ваймы и выдерживается некоторое время, необходимое для отвердения клея (см. режимы склеивания).

Для непрерывности процесса сборки и последующей; обработки рамочных конструкций производят ускоренный нагрев клея в поле токов высо-

кой частоты, в результате чего клей схватывается непосредственно в найме с высокочастотным нагревом.

Склеивание столярных плит и пустотелых щитов

Столярные плиты и пустотелые щиты могут склеиваться как холодным, так и горячим способом. При холодном способе склеивание происходит в холодных прессах, куда сформированные пакеты загружаются стопами. При горячем способе склеивание происходит в гидравлических многоэтажных горячих прессах, при этом пакеты загружаются по одному в каждый промежуток между плитами пресса. Время выдержки плит в прессе зависит от рода клея и толщины элементов пакета (см. табл. 80, 81 и 82).

** При склеивании шиповых соединений с постановкой нагелей выдержка в прессе (вайме) не регламентируется.

Таблица 81 Рекомендуемые; режимы склеивания казеиновыми клеями. Давление в клеевом шве в шиповых соединениях .определяется условиями сопряжения элементов шипового соединения.

** Выдержка узлов, собранных на шиповые соединения, при холодном склеивании производится вне ваймы.

*** Казеиновый клей нельзя применять при фанеровании строганой фанерой из твердолиственных и ценных пород древесины.

**** Время зависит от температуры плит пресса и толщины шпона.

** Выдержка узлов, собранных на шиповые соединения, при холодном склеивании производится вне ваймы.

*** Казеиновый клей нельзя применять при фанеровании строганой фанерой из твердолиственных и ценных пород древесины.

**** Время зависит от температуры плит пресса и толщины шпона.

Таблица 82 Рекомендуемые режимы склеивания мочевино-формальдегидными фенол формальдегидыыми клеями

Для повышения производительности холодного пресса запрессованный пакет плит в прессе сжимают с помощью стяжек, и балок, накладываемых на пакет, после чего его выгружают из пресса и выдерживают в сжатом состоянии до схватывания клея вне пресса.

Ответственным моментом при склейке плит в горячем прессе является загрузка пресса, наложение и снятие давления. Продолжительность загрузки пакетов, подъема и смыкания плит должна быть в пределах 50—90 секунд, во избежание подсыхания и частичного схватывания клея: 50 секунд — при работе на синтетических клеях и загрузке пакета без прокладок или с металлическими прокладками, 90 секунд — при работе на белковых и синтетических клеях при загрузке пакета с фанерными прокладками.

Давление при склейке в горячих прессах должно сниматься медленно и ступенчато. В начале оно снижается с заданного по режиму ч до 3 кг/см2 за 10—15 секунд, затем до 0 в течение 35—90 секунд при работе на синтетических клеях и 50—180 секунд при работе на казеиновых. Наибольший предел принимается при максимально допустимой температуре плит пресса и максимальной влажности склеиваемых материалов; Быстрое снижение давления приводит к отрыву облицовки от основы.

При массивной серединке столярной плиты и оклейке ее одним слоем шпона клей наносится на серединку с двух сторон. При оклейке серединки с каждой стороны двумя слоями шпона клей наносится на средний слой с двух сторон. При решетчатой серединке клей наносится на листовой облицовочный материал с одной стороны. При намазке серединки клея расходуется больше, чем при намазке облицовочных материалов.

Формирование пакета при обклейке серединки шпоном производится на металлическом или фанерном поддоне, с которым пакет загружается в пресс одновременно. Применение фанерного поддона значительно увеличивает продолжительность выдержки плит в горячем прессе.

При оклейке решетчатой серединки фанерой или древесно-волокнистой плитой формирование и загрузка пакетов в пресс может производиться и без поддонов, в этом случае фанера или древесно-волокнистая плита гвоздями или специальными скрепами прикрепляется к рамке серединки.

При формировании щита с серединкой из калиброванных по сечению реек последние закладываются на время оклеивания в специальную металлическую рамку или с торца сжимаются специальными струбцинами. При этом рамка и струбцины должны иметь такие размеры, чтобы они свободно, с некоторым зазором, помещались между сомкнутыми плитами) пресса. При формировании щита с решетчатой пустотелой серединкой бруски, которыми обкладывается серединка по периметру, соединяются между собой по углам специалышми монтажными скрепами.

Как строили дороги в Германии до войны видео

Комментариев нет:

Отправить комментарий