Операции по приданию детали окончательной формы удобнее всего выполнять в следующей последовательности:

1) зашиповка;

2) выборка гнезд, если только она выполняется на цепнодолбежных станках, или профилирование, если выборка гнезд происходит на продольно-сверлильных станках;

3) профилирование или соответственно выборка гнезд на. продольно-сверлильных станках;

4) сверление круглых отверстий;

5) зачистка и шлифование.

Зашиповка

Зашиповка брусков производится на шипорезных односторонних станках с ручной подачей при помощи каретки и на двухсторонних с механической подачей. При отсутствии шипорезных станков зашиповку брусков можно производить на фрезерных станках. Схема обработки детали на двухстороннем шипорезе показана на рис. 134.

При зашипрвке необходимо следить за точностью размера расстояния между заплечиками. Двухсторонний шипорезный станок имеет двухсторонний набор тех же инструментов, что и односторонний станок, во у него есть механическая подача, деталь на таком станке сразу обрабатывается с двух сторон.

На фрезерном станке шипы нарезают набором пил и фрез, закрепленных на валу станка. Деталь закрепляют в каретке, которая двигается по салазкам, укрепленным на плите станка, или направляющая каретки двигается в прорези, сделанной в плите станка. Зашиповку стенок ящика производят на специальных шипорезных станках типа ШП-1, при небольшом объеме работ зашиповку на прямой шип можно производить на фрезерном станке. (рис. 135).

4) сверление круглых отверстий;

5) зачистка и шлифование.

Зашиповка

Зашиповка брусков производится на шипорезных односторонних станках с ручной подачей при помощи каретки и на двухсторонних с механической подачей. При отсутствии шипорезных станков зашиповку брусков можно производить на фрезерных станках. Схема обработки детали на двухстороннем шипорезе показана на рис. 134.

При зашипрвке необходимо следить за точностью размера расстояния между заплечиками. Двухсторонний шипорезный станок имеет двухсторонний набор тех же инструментов, что и односторонний станок, во у него есть механическая подача, деталь на таком станке сразу обрабатывается с двух сторон.

На фрезерном станке шипы нарезают набором пил и фрез, закрепленных на валу станка. Деталь закрепляют в каретке, которая двигается по салазкам, укрепленным на плите станка, или направляющая каретки двигается в прорези, сделанной в плите станка. Зашиповку стенок ящика производят на специальных шипорезных станках типа ШП-1, при небольшом объеме работ зашиповку на прямой шип можно производить на фрезерном станке. (рис. 135).

Рис. 134. Схема обработки деталей на шипорезном станке: 1 — циркульная пила, 2 __ горизонтальные ножевые головки, 3 — вертикальные шпиндели, 4 — горизонтально поставленный диск или качающаяся пила, S — бруски.

Рис. 135. Схема зашиповки стенок ящика на фр езерном станке: 1 — фреза, 2 - верхний подшипник, 3 ~-направляющая линейка, 4 — цулага, 5 — обрабатываемые детали, 6 — кронштейн, 7 — стол станка.

Для нарезания полупотайных ящичных шипов в ласточкин хвост пользуются специальными многошпиндельными станками типа ШЛХА. В таких станках шипы и гнезда нарезают одновременно у двух сопрягающихся (передней и боковой) стенок ящика (рис. 136). Обе заготовки крепят в каретке так, чтобы боковая стенка была в вертикальном, а передняя — в горизонтальном положении.

Фрезерование (профилирование)

Различают два вида работ на зерном станке: производимые по линейке и производимые по «кольцу» или шаблону. По линейке производят фрезерование прямолинейных кромок: выверку гладких кромок под плоскость; сквозное фрезерование профиля (рис. 137) и несквозное фрезерование профиля (рис 138).

Фрезерование (выверка) гладких кромок под плоскость производится так же, как и фугование кромок, на фуговочном станке. Задняя половина направляющей линейки ставится по касательной к лезвиям ножевой головки, а передняя половина — параллельно задней, но сдвинута глубже на толщину снимаемого слоя. Фрезерование профилей у прямых деталей производят по сплошной линейке с вырезом отверстия в линейке для инструмента.

Для прижатия детали к линейке и столу следует пользоваться прижимными пружинящими .устройствами, которые упрощают работу станочника, делают ее более безопасной. При несквозном фрезеровании работу ведут по упорам, закрепленным на линейке. Длина прямой части фрезеро вания получается равной расстоянию между упорами минус длина самой детали. При строгании кривых поверхностей работа ведется по упорному кольцу и шаблону цулаги (рис. 139).

Фрезерование двух криволинейных кромок по цулаге показано на рис. 140.

Устройство шаблона (цулаги) должно обеспечивать точную базировку заготовки по отношению к кромке шаблона и надежное закрепление ее во время обработки. Упорным кольцом служит шарикоподшипник, посаженный на рабочий вал, или металлическое кольцо, укрепленное на столе станка концентрически со шпинделем.

Рис. 136. Схема нарезания ящичных шипов в ласточкин хвост на многошииндельном ящичном станке. А —- передняя стенка ящика, Б — боковая стенка, С — стол, Ф - концевые фрезы.

Рис. 137. Схема сквозного фрезерования в плане (отбор шпунта): I — стойка-держатель, 2 — плоская пружина. 8 — направляющая линейка. 4 — кронштейн, 5 — фреза, 6 — обрабатываемая деталь, 0—0 — ось шпинделя, 1 — глубина фрезерования

Рис. 138. Схема несквозного фрезерования по упорам (план) 1 — фреза, 2 — плоскость линейки, 3 — обрабатываемая деталь, 4 и 5 — упоры, 1 — глубина фрезерования

Рис. 139. Схема обработки по кольцу и шаблону (справа — разрез; слева — план): 1 _ обрабатываемая деталь, 2 __ шаблон, 3 — стол станка 4 __ упорное кольцо 5 — фреза, 8 — установочные кольца, 7 — эксцентриковый прижим, 8 — задний упор.

По кольцу и шаблону также обрабатывают в размер по контуру щиты и рамки. При фрезеровании кривых выпиленных заготовок целесообразно обработку вести на двух шпиндельных фрезерных станках. Шпиндели вращают в разные стороны. Пользуясь поочередно шпинделями, можно вести обработку в выгодном направлении, не имея заколов от встречных косослоев В массовых производствах (изготовление столярных стульев и др.) целесообразно применять карусельно-фрезеи-ные станки с механической подачей. На них преимущественно обрабатываются криволинейные детали и небольшой длины прямолинейные, Торцовое фрезерование канавок и различных профилей выполняют на обычных фрезерных станках и на ка-пировально-фрезерных с верхним расположением шпинделя. Копировало -но-фрезерные станки типа ВФК-* очень удобны для выборки пазов на щитах, гнезд под пятниковые петли, внутреннего фрезерования всевозможных решеток и т. п. Выборка гнезд и продолговатых отверстий Выборку гнезд и продолговатых отверстий производят на цепнодолбежных, сверлильно-пазовальных и сверлильно-долбежных станках.

На цепнодолбежных станках гнезда выбирают фрезерной цепью, скользящей по направляющей линейке Заготовку для обработки базируют на столе, прижимая боковой поверхностью к направляющей линейке, а торцом — к укрепленному на линейке упору, Размер отверстия определяется размером цепи. Минемальные размеры отверстия, образуемого цепью,—25X6 мм. При отверстии глубиной до 75 мм выборку по глубине можно производить сразу при большей глубине выборку отверстия производят за несколько приемов. Если это правило нарушенов цепи нагреваются и рвутся.

Дно гнезда закруглено, поэтому глубину гнезда делают на 10—20 мм больше длины шипа. Длину отверстия устанавливают по упорам на линейке. Недостаток работы цепнодолбежных станков заключается в выкалывании края отверстия восходящей цепью. Имеющиеся прижимы не всегда предотвращают выколы.

По кольцу и шаблону также обрабатывают в размер по контуру щиты и рамки. При фрезеровании кривых выпиленных заготовок целесообразно обработку вести на двух шпиндельных фрезерных станках. Шпиндели вращают в разные стороны. Пользуясь поочередно шпинделями, можно вести обработку в выгодном направлении, не имея заколов от встречных косослоев В массовых производствах (изготовление столярных стульев и др.) целесообразно применять карусельно-фрезеи-ные станки с механической подачей. На них преимущественно обрабатываются криволинейные детали и небольшой длины прямолинейные, Торцовое фрезерование канавок и различных профилей выполняют на обычных фрезерных станках и на ка-пировально-фрезерных с верхним расположением шпинделя. Копировало -но-фрезерные станки типа ВФК-* очень удобны для выборки пазов на щитах, гнезд под пятниковые петли, внутреннего фрезерования всевозможных решеток и т. п. Выборка гнезд и продолговатых отверстий Выборку гнезд и продолговатых отверстий производят на цепнодолбежных, сверлильно-пазовальных и сверлильно-долбежных станках.

На цепнодолбежных станках гнезда выбирают фрезерной цепью, скользящей по направляющей линейке Заготовку для обработки базируют на столе, прижимая боковой поверхностью к направляющей линейке, а торцом — к укрепленному на линейке упору, Размер отверстия определяется размером цепи. Минемальные размеры отверстия, образуемого цепью,—25X6 мм. При отверстии глубиной до 75 мм выборку по глубине можно производить сразу при большей глубине выборку отверстия производят за несколько приемов. Если это правило нарушенов цепи нагреваются и рвутся.

Дно гнезда закруглено, поэтому глубину гнезда делают на 10—20 мм больше длины шипа. Длину отверстия устанавливают по упорам на линейке. Недостаток работы цепнодолбежных станков заключается в выкалывании края отверстия восходящей цепью. Имеющиеся прижимы не всегда предотвращают выколы.

Рис. 140. Цулаги для фрезерования заготовок криволинейных деталей; а — односторонняя цулага: 1 — шаблон. 2 — боковые стойки, 3 __ задний упор, 4 — эксцентрики для зажима детали 5 — обрабатываемая деталь, б — двухсторонняя цулага. I—II — приемы обработки заготовки.

Для выборки гнезд пользуются и оверлильно - пазовальными станкам и, или, как их часто называют, горизонтально-сверлильными

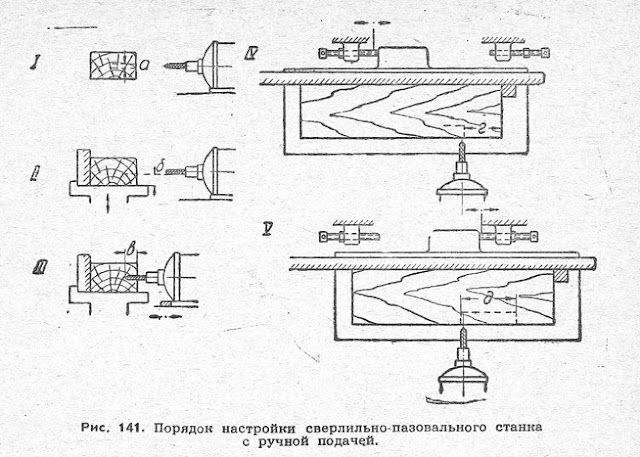

Схема настройки станка показана на рис. 141.

Настройка в основном производитея по следующим пяти размерам: а— ширина гнезда; б — расстояние гнезда от пласти детали; в — глубина гнезда; г —расстояние гнезда от тор» ца и д —длина гнезда.

Размер а зависит от диаметра сверла, который определяет ширину гнезда. Позиция II определяет рас-стояние от нижней пласти бруска до края гнезда, позиция III — глубину гнезда позиция IV — расстояние от торца детали до гнезда позиция V — длину гнезда.

Для выборки гнезд пользуются и оверлильно - пазовальными станкам и, или, как их часто называют, горизонтально-сверлильными

Схема настройки станка показана на рис. 141.

Настройка в основном производитея по следующим пяти размерам: а— ширина гнезда; б — расстояние гнезда от пласти детали; в — глубина гнезда; г —расстояние гнезда от тор» ца и д —длина гнезда.

Размер а зависит от диаметра сверла, который определяет ширину гнезда. Позиция II определяет рас-стояние от нижней пласти бруска до края гнезда, позиция III — глубину гнезда позиция IV — расстояние от торца детали до гнезда позиция V — длину гнезда.

Рис. 141. Порядок настройки еверлильно пазовального станка с ручной подачей

На сверлильно-пазовальных станках применяются спиральные сверла и концевые фрезы. Спиральное сверло работает только затачиваемой торцевой частью. Концевые фрезы имеют прямые боковые режущие грани, поэтому они работаютнве только торцевыми, но и боковыми гранями! Производительность концевых фрез в 1,2—1,5 раза выше спиральных сверл; концевые фрезы дают более чистую боковую поверхность гнезда. Сверление круглых отверстий

Сверление круглых отверстий может производиться на любых сверлильных станках, а также ручными электросверлами и вручную коловоротами. Для сверления отверстий следует пользоваться спиральными и винтовыми сверлами, хорошо отводящими стружку. Отверстия в торцовых поверхностях можно сверлить также концевыми фрезами. Сверлить круглые отверстия на вертикальном одношпиндельном станке можно по разметке, упору, шаблону и кондуктору (рис, 142).

На многошпиндельных сверлильных станках можно сверлить в заготовке несколько отверстий разных диаметров. Заготовка базируется на станке относительно сверл только по упорам.

Сверление круглых отверстий может производиться на любых сверлильных станках, а также ручными электросверлами и вручную коловоротами. Для сверления отверстий следует пользоваться спиральными и винтовыми сверлами, хорошо отводящими стружку. Отверстия в торцовых поверхностях можно сверлить также концевыми фрезами. Сверлить круглые отверстия на вертикальном одношпиндельном станке можно по разметке, упору, шаблону и кондуктору (рис, 142).

На многошпиндельных сверлильных станках можно сверлить в заготовке несколько отверстий разных диаметров. Заготовка базируется на станке относительно сверл только по упорам.

Рис. 142. Схема сверления гнезд по кондуктору 1__ стол станка, 2 — основание шаблона, 8 — упоры, 4 — плита кондуктора, 5 —- прижим, 6 — втулки кондуктора, 7 — сверло, 8 — деталь.

Вертикально-сверлильные' станки обслуживаются одним рабочим. Для высверливания сучков и заделки полученных - отверстий деревянными пробками пользуются вертикально-сверлильными станками. В этом случае применяют специальные пробочные сверла, обеспечивающие чистоту стенок гнезда. "Для заделки сучков также пользуются специальными полуавтоматическими станками типа СвСА, которые высверливают отверстие, смазывают гнезда клеем и вставляют в них деревянные пробки* изготовляемые на этом же станке. Зачистка поверхностей

Для подготовки изготовленных деталей к отделке поверхность их подвергают зачистке. Цель зачистки — получение необходимой чистоты поверхности без существенного изменения размеров или формы деталей; Зачистку поверхности производят циклеванием и шлифованием,

При циклевании поверхность скоблится ножом или специально заточенной стальной пластинкой-циклей. Механическое циклевание производят на циклевальных станках. Толщина стружки при циклевании от $,025 до 0.15 мм. Циклеванием достигается чистота поверхности древесины, соответствующая 9—10-м классам. Лучшие результаты циклевание дает на твердых породах древесины (дуб, бук, орех, ясень). Зачистка поверхности ручной циклей не дает поверхности высокого качества, после зачистки ручной циклей на поверхности остаются следы циклевания.

Шлифуют древесину только вдоль волокон или с незначительным углом к ним. Чем выше номер шлифовальной шкурки, тем чище получается поверхность. Для шлифования применяют шлифовальные станки дисковые, ленточные, барабанные и щеточные (рис. 143).

Дисковые станки применяются для шлифования плоских деталей, зачистки провесов на.углах ящиков, стенок ящиков и т. п. Вследствие неизбежности поперечного шлифования дисковые станки для качественного шлифования, особенно под прозрачную отделку, непригодны. Распространены шлифовальные станки с верхней лентой и прижимным утюжком типа ШлПС Новые модели станков типа ШлПС. выпускают с механизированным движением стола и утюжка.

Вертикально-сверлильные' станки обслуживаются одним рабочим. Для высверливания сучков и заделки полученных - отверстий деревянными пробками пользуются вертикально-сверлильными станками. В этом случае применяют специальные пробочные сверла, обеспечивающие чистоту стенок гнезда. "Для заделки сучков также пользуются специальными полуавтоматическими станками типа СвСА, которые высверливают отверстие, смазывают гнезда клеем и вставляют в них деревянные пробки* изготовляемые на этом же станке. Зачистка поверхностей

Для подготовки изготовленных деталей к отделке поверхность их подвергают зачистке. Цель зачистки — получение необходимой чистоты поверхности без существенного изменения размеров или формы деталей; Зачистку поверхности производят циклеванием и шлифованием,

При циклевании поверхность скоблится ножом или специально заточенной стальной пластинкой-циклей. Механическое циклевание производят на циклевальных станках. Толщина стружки при циклевании от $,025 до 0.15 мм. Циклеванием достигается чистота поверхности древесины, соответствующая 9—10-м классам. Лучшие результаты циклевание дает на твердых породах древесины (дуб, бук, орех, ясень). Зачистка поверхности ручной циклей не дает поверхности высокого качества, после зачистки ручной циклей на поверхности остаются следы циклевания.

Шлифуют древесину только вдоль волокон или с незначительным углом к ним. Чем выше номер шлифовальной шкурки, тем чище получается поверхность. Для шлифования применяют шлифовальные станки дисковые, ленточные, барабанные и щеточные (рис. 143).

Дисковые станки применяются для шлифования плоских деталей, зачистки провесов на.углах ящиков, стенок ящиков и т. п. Вследствие неизбежности поперечного шлифования дисковые станки для качественного шлифования, особенно под прозрачную отделку, непригодны. Распространены шлифовальные станки с верхней лентой и прижимным утюжком типа ШлПС Новые модели станков типа ШлПС. выпускают с механизированным движением стола и утюжка.

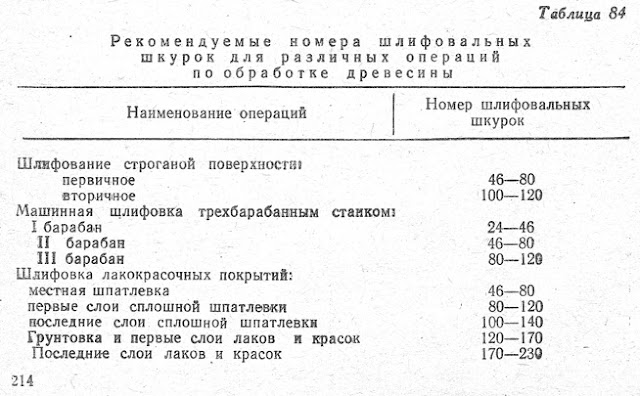

Таблица 84. Рекомендуемые номера шлифовальных шкурок для различных операций по обработке древесины

Преимуществом станка является возможность регулирования интенсивности и продолжительности шлифования. отдельных участков поверхности, что особенно важно дли поверхностей, фанерованных тонкой ножевой фанерой. Для шлифования поверхностей применяют также станки с нижней лентой.

Преимуществом станка является возможность регулирования интенсивности и продолжительности шлифования. отдельных участков поверхности, что особенно важно дли поверхностей, фанерованных тонкой ножевой фанерой. Для шлифования поверхностей применяют также станки с нижней лентой.

Рис. 143. Схема типовых шлифовальных станков. 1 — дисковый вертикальный, г — дисковый горизонтальный, 3 __ ленточный с утюжком, 4 — ленточный, 5 и 8 — вертикально-ленточный, 7 — со свободной лентой, 8 — однобарабанный, 6 — с вертикальной бобиной, 10 — трехбарабанный е вальцовой подачей, 11 — то же, с гусеничной подачей, 12 - щеточный.

Для шлифования круглых деталей используют станки со свободной лентой. Плоские детали обрабатывают на многобарабанных шлифовальных станках с механической подачей На станке, кроме шлифования плоских деталей, можно снимать провесы у собранных рамок, для чего ставят шкурку на 1—2 номера грубее.

Для ускорения шлифования рационально обрабатывать поверхность детали сначала более грубой шкуркой, а затем более мелкими номерами. Лучшая скорость резания на шлифовальных станках —до 30 м/сек. Оптимальное давление прижима для ленточных станков составляет около 0,01—0,02 кг/см2, для барабанных станков — около 1 кг/см2.

Ручное шлифование малопроизводительно. Более производительны ручные электрошлифовалки.

Для шлифования круглых деталей используют станки со свободной лентой. Плоские детали обрабатывают на многобарабанных шлифовальных станках с механической подачей На станке, кроме шлифования плоских деталей, можно снимать провесы у собранных рамок, для чего ставят шкурку на 1—2 номера грубее.

Для ускорения шлифования рационально обрабатывать поверхность детали сначала более грубой шкуркой, а затем более мелкими номерами. Лучшая скорость резания на шлифовальных станках —до 30 м/сек. Оптимальное давление прижима для ленточных станков составляет около 0,01—0,02 кг/см2, для барабанных станков — около 1 кг/см2.

Ручное шлифование малопроизводительно. Более производительны ручные электрошлифовалки.

Технология изготовления столярных изделий

Как строили дома в Восточной Пруссии в прошлом столетии видео

Комментариев нет:

Отправить комментарий