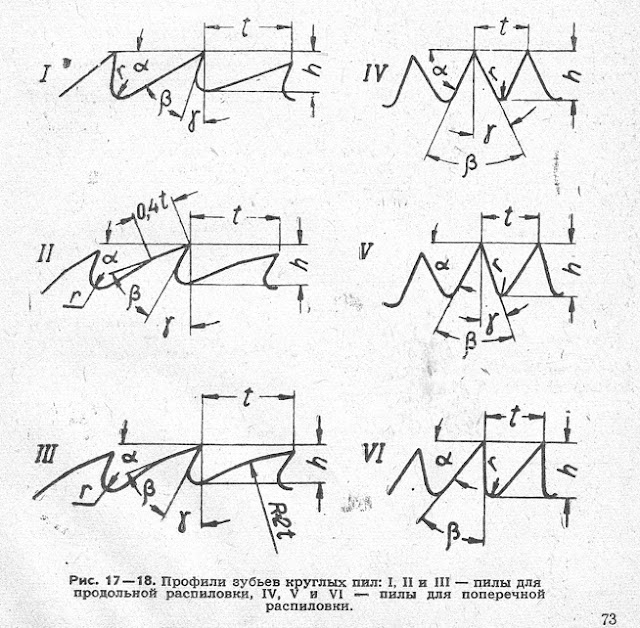

Пилы для деревообрабатывающих станков (рис. 17—18).

Круглые пилы изготовляются диаметром от 150 до 1500 мм, толщиной — от 1,2 до 5 мм с градацией через 0,2 мм. У пил для продольной распиловки имеется 60, 48, 40 и 36 зубьев. Пилы диаметром от 700 мм и выше с 36 зубьями не выпускаются, а пилы диаметром 900 мм и выше не выпускаются с 36 и с 60 зубьями.

Пилы для поперечной распиловки имеют 120 зубьев, 96 и 72, пилы диаметром от 150 до 350 мм и от 800 мм и выше выпускаются с 96 и 72 зубьями.

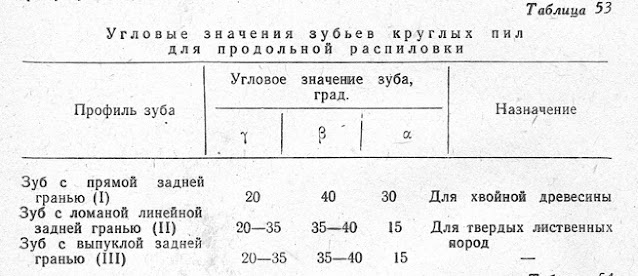

Меньшие значения переднего угла 7 относятся к распиловке, твердой древесины, большие значения — к распиловке хвойных пород.

Угол боковой (косой) заточки зуба пил для поперечной распиловки: для мягких пород Y = 45 - 60°; для твердых пород Y =75°.

Рис. 17 — 18. Профили зубьев круглых пил: I, II и III — пилы для продольной распиловки IV, V и VI пилы для поперечной распиловки.

Для круглых пил среднего диаметра высота я шаг зуба:

h = (0,4—0,5) t — у пил для продольной распиловки,

h = (0,6—0,9) t — у пил для поперечной распиловки,

г = (0,1—0,15) t — у пил, для продольного и поперечного распиливания,

t = (8—10) S — для начальных диаметров пилы. (S —~ толщина пилы в мм).

Развод пилы не зависит от толщины полотна пилы и делается:

а) для круглых крупнозубых — 0,5—0,8 мм на каждую сторону; , б) для круглых мелкозубых — 0,3—0,5 мм на каждую сторону. Меньшие значения относятся к распиловке дуба и других твердых пород, большие — к распиловке мягких пород.

Для уменьшения толщины пролила при выпиливании тонких дощечек и при ребровой распиловке пиломатериалов применяются круглые конические пилы. Они бывают правосторонние, левосторонние и двухсторонние (для деления досок на равные части).

Круглые конические ггалы изготовляются диаметром от 500 до 800 мм с градацией через 50 мм, диаметр плоской части у центра пилы—150 мм, толщина пилы у центра — 3,4; 3,8; 4,4 мм; толщина пилы у зубьев—соответственно 1,0; 1,2; 1,4 мм;; число зубьев —100.

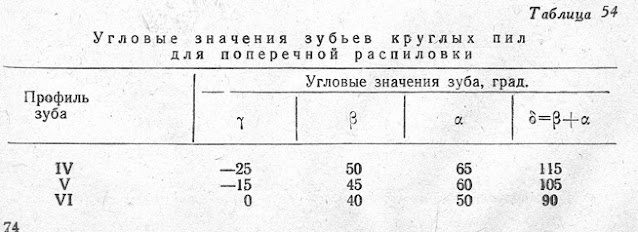

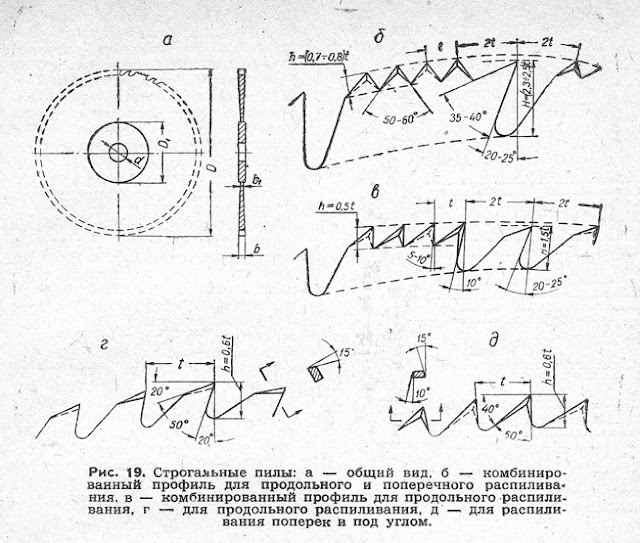

Для получения чистого пропила древесины применяются строгаль-н ы е пилы (рис. 19). Работают они без развода, за счет поднутрения боковых поверхностей пильного диска.

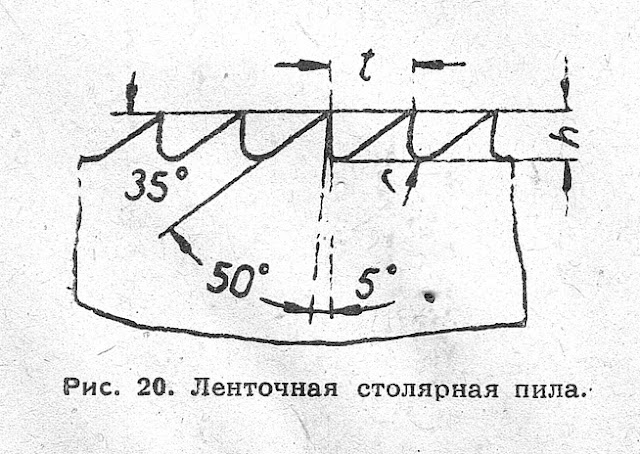

Ленточные пилы (рис. 20) бывают столярные —шириной от 10 до 60 мм; длительные— шириной от 50 до 175 мм и лесопильные — шириной 150 — 200 мм для распиливания бревен.

Для круглых пил среднего диаметра высота я шаг зуба:

h = (0,4—0,5) t — у пил для продольной распиловки,

h = (0,6—0,9) t — у пил для поперечной распиловки,

г = (0,1—0,15) t — у пил, для продольного и поперечного распиливания,

t = (8—10) S — для начальных диаметров пилы. (S —~ толщина пилы в мм).

Развод пилы не зависит от толщины полотна пилы и делается:

а) для круглых крупнозубых — 0,5—0,8 мм на каждую сторону; , б) для круглых мелкозубых — 0,3—0,5 мм на каждую сторону. Меньшие значения относятся к распиловке дуба и других твердых пород, большие — к распиловке мягких пород.

Для уменьшения толщины пролила при выпиливании тонких дощечек и при ребровой распиловке пиломатериалов применяются круглые конические пилы. Они бывают правосторонние, левосторонние и двухсторонние (для деления досок на равные части).

Круглые конические ггалы изготовляются диаметром от 500 до 800 мм с градацией через 50 мм, диаметр плоской части у центра пилы—150 мм, толщина пилы у центра — 3,4; 3,8; 4,4 мм; толщина пилы у зубьев—соответственно 1,0; 1,2; 1,4 мм;; число зубьев —100.

Для получения чистого пропила древесины применяются строгаль-н ы е пилы (рис. 19). Работают они без развода, за счет поднутрения боковых поверхностей пильного диска.

Ленточные пилы (рис. 20) бывают столярные —шириной от 10 до 60 мм; длительные— шириной от 50 до 175 мм и лесопильные — шириной 150 — 200 мм для распиливания бревен.

Рис. 19. Строгальные пилы: а — общий вид, б — комбинированный профиль для продольного и поперечного распиливания, в — комбинированный профиль для продольного распиливания, г — для продольного распиливания, д — для распиливания поперек и под углом.

В целях удлинения продолжительности работы пил без переточки, что для многих видов работ экономически выгодно, применяют новые конструкции — круглые пилы с режущими гранями зубьев из твердого сплава или быстрорежущей стали.

В целях удлинения продолжительности работы пил без переточки, что для многих видов работ экономически выгодно, применяют новые конструкции — круглые пилы с режущими гранями зубьев из твердого сплава или быстрорежущей стали.

Рис. 20. Ленточная столярная пила.

Пластинки из вольфрамокарбндного сплава припаиваются к передней части зуба пилы, грань которой является режущей. Продолжительность работы до переточки такого зуба увеличивается в 30—40 раз. Целесообразно применять такие пилы для распиловки клееных деталей,, древесно-слоистых пластиков и пр., где пилы быстро затупляются.

Чтобы сохранить неизменным радиус резаиия круглых пил, применяются вставные зубья, изготовленные из быстрорежущей стали или вьюо-. колегированной стали. Сменная режущая часть зуба (замок-впадина) закрепляется в гнезде диска пилы. Такие пилы имеют размеры по диаметру 1250—1500 мм при ширине режущей части зуба 5,5—6,5 мм в толщине диска пилы 4—5 мм,

Пилы со вставными зубьями применяются в основном для продольной распиловки бревен на шпалорезных станках.

Пластинки из вольфрамокарбндного сплава припаиваются к передней части зуба пилы, грань которой является режущей. Продолжительность работы до переточки такого зуба увеличивается в 30—40 раз. Целесообразно применять такие пилы для распиловки клееных деталей,, древесно-слоистых пластиков и пр., где пилы быстро затупляются.

Чтобы сохранить неизменным радиус резаиия круглых пил, применяются вставные зубья, изготовленные из быстрорежущей стали или вьюо-. колегированной стали. Сменная режущая часть зуба (замок-впадина) закрепляется в гнезде диска пилы. Такие пилы имеют размеры по диаметру 1250—1500 мм при ширине режущей части зуба 5,5—6,5 мм в толщине диска пилы 4—5 мм,

Пилы со вставными зубьями применяются в основном для продольной распиловки бревен на шпалорезных станках.

Строгальный инструмент

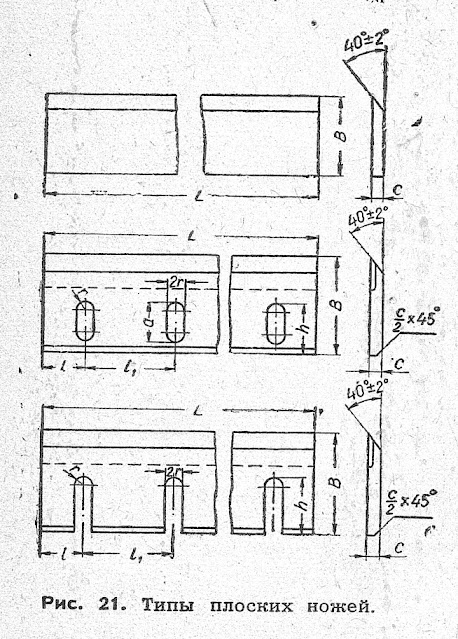

Ножи строгальные (рис.21) применяются для обработки древесины на строгальных станках, делаются с прямым и фасонным лезвиями.

Ножи строгальные (рис.21) применяются для обработки древесины на строгальных станках, делаются с прямым и фасонным лезвиями.

Рис. 21. Типы плоских ножей.

Ножи плоские с прямолинейной режущей кромкой изготовляются трех типов: без отверстий, с отверстиями и с прорезями.

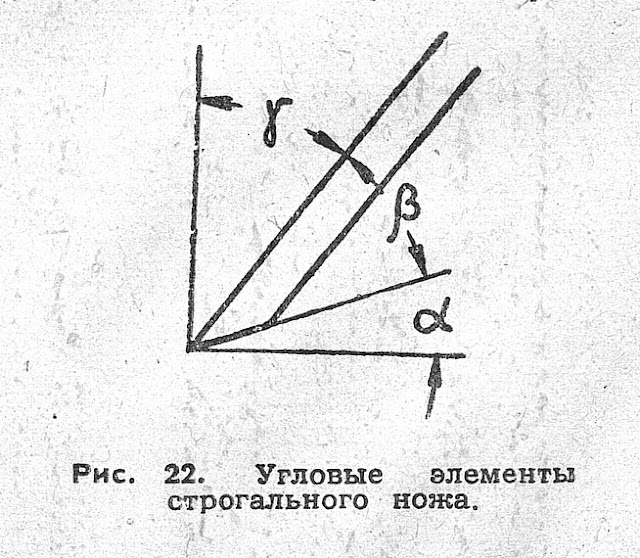

Угол заострения (рис. 22) всех типов ножей (3 = 40°. Толщина ножей (С): без отверстий — С = J} мм; с отверстиями и прорезями- — С=6; 8 и 10 мм.

Ширина ножей (В): без отверстий— В = 30; 40 и 45 мм, с отверстиями и прорезями—В=75—120 мм.

Длина ножей (L): без отверстий—от 40 до 1810 мм, с отверстиями и прорезями —от-40 до 800 мм.

Ножи должны быть попарно тщательно отбалансированы.

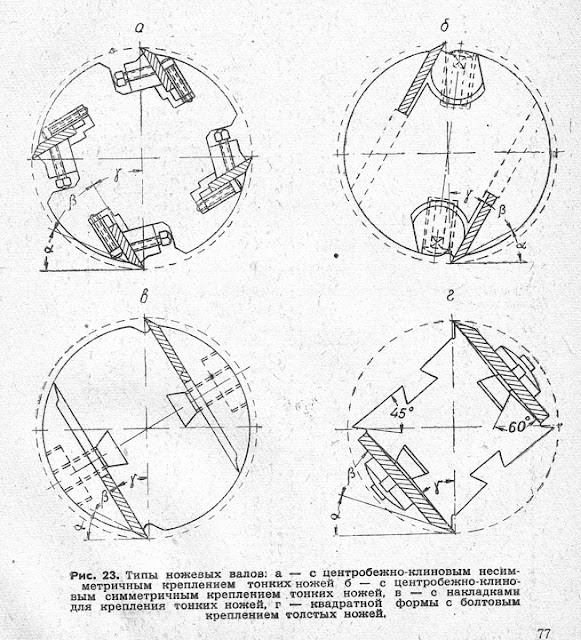

Ножевые валы (рис. 23) строгальных станков бывают: a) g центробежным клиновым несимметричным креплением тонких ножей; б) с центробежным клиновым симметричным креплением тонких ножей; в) с накладками для крепления ; тонких ножей; г) квадратной формы с болтовым креплением толстых ножей.

Выверка при установке ножей в ножевом валу производится посредством бруска или по шаблону со стрельчатым индикатором. Высокая точность лезвий ножей достигается точкой и прифуговкой ножей, без вы емки их из вала, специальным электроточильным приспособлением, установленным непосредственно на станке. Фрезерный инструмент

Применяется фрезерный инструмент на фрезерных, строгальных, копировальных и других станках для выполнения разнообразных работ, как-то: отборки калевок, шпунтов* фальцев, для прямолинейного и криволинейного фрезерования, для зарубки шипов и проушин я т. д*

Для обработки хвойных пород рекомендуются следующие угловые значения:

а =10-15°; т=25-30о; £=60-65°; ^=2-4°; £=2-4°.

Для лиственных пород:

а =8—12°; т=20-25°;, 5=65—70°; Х=2-4°;.е=2—4°.

Ножи плоские с прямолинейной режущей кромкой изготовляются трех типов: без отверстий, с отверстиями и с прорезями.

Угол заострения (рис. 22) всех типов ножей (3 = 40°. Толщина ножей (С): без отверстий — С = J} мм; с отверстиями и прорезями- — С=6; 8 и 10 мм.

Ширина ножей (В): без отверстий— В = 30; 40 и 45 мм, с отверстиями и прорезями—В=75—120 мм.

Длина ножей (L): без отверстий—от 40 до 1810 мм, с отверстиями и прорезями —от-40 до 800 мм.

Ножи должны быть попарно тщательно отбалансированы.

Ножевые валы (рис. 23) строгальных станков бывают: a) g центробежным клиновым несимметричным креплением тонких ножей; б) с центробежным клиновым симметричным креплением тонких ножей; в) с накладками для крепления ; тонких ножей; г) квадратной формы с болтовым креплением толстых ножей.

Выверка при установке ножей в ножевом валу производится посредством бруска или по шаблону со стрельчатым индикатором. Высокая точность лезвий ножей достигается точкой и прифуговкой ножей, без вы емки их из вала, специальным электроточильным приспособлением, установленным непосредственно на станке. Фрезерный инструмент

Применяется фрезерный инструмент на фрезерных, строгальных, копировальных и других станках для выполнения разнообразных работ, как-то: отборки калевок, шпунтов* фальцев, для прямолинейного и криволинейного фрезерования, для зарубки шипов и проушин я т. д*

Для обработки хвойных пород рекомендуются следующие угловые значения:

а =10-15°; т=25-30о; £=60-65°; ^=2-4°; £=2-4°.

Для лиственных пород:

а =8—12°; т=20-25°;, 5=65—70°; Х=2-4°;.е=2—4°.

Рис. 22. Угловые элементы строгального ножа.

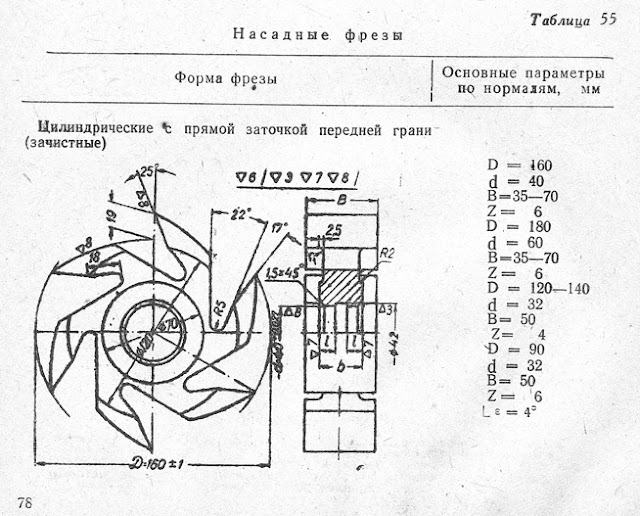

При увеличении угла резания (Ь) улучшается качество обрабатываемой поверхности, "* но возрастает усилие резания ш лодачи. Поэтому при ручной подаче нужно применять меньшие значения {Ь)ш Диаметр фрез для фрезерных станков; 80—100 и 120 мм (табл. 55), при числе оборотов (п) больше 10 000 следует принимать

D=80—40 мм ч

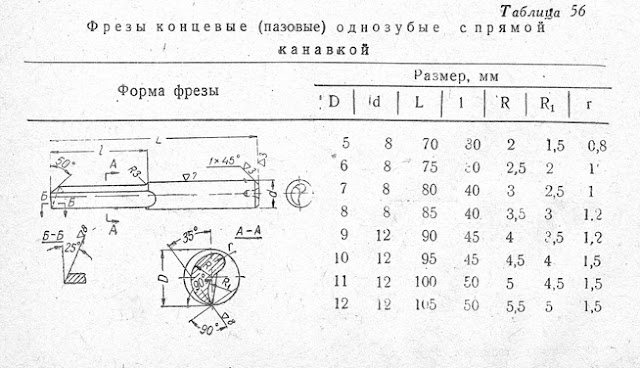

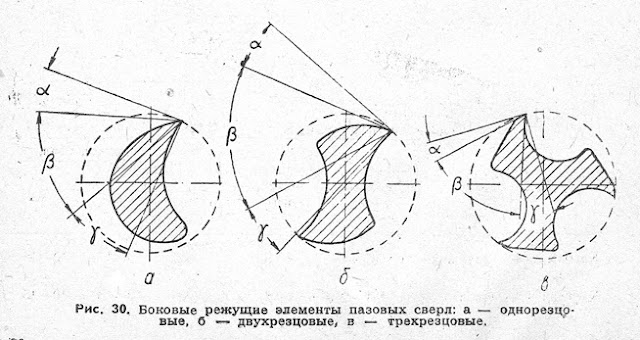

Фрезы концевые пазовые одио-, двух- и трехрездовые с градацией: до диаметра 15 мм через 1 мм, от диаметра 15 мм через 2 мм. Режущая кромка торцовой части поднутрена на Y = 2°. задний угол (вдоль оси фаски) 1 = 0,5—2 мм, задняя кромка загылована под углом 6—10°. Однозубовые не имеют фаски, их целесообразно применять в эксцентриковом патроне.

При увеличении угла резания (Ь) улучшается качество обрабатываемой поверхности, "* но возрастает усилие резания ш лодачи. Поэтому при ручной подаче нужно применять меньшие значения {Ь)ш Диаметр фрез для фрезерных станков; 80—100 и 120 мм (табл. 55), при числе оборотов (п) больше 10 000 следует принимать

D=80—40 мм ч

Фрезы концевые пазовые одио-, двух- и трехрездовые с градацией: до диаметра 15 мм через 1 мм, от диаметра 15 мм через 2 мм. Режущая кромка торцовой части поднутрена на Y = 2°. задний угол (вдоль оси фаски) 1 = 0,5—2 мм, задняя кромка загылована под углом 6—10°. Однозубовые не имеют фаски, их целесообразно применять в эксцентриковом патроне.

Рис. 23. Типы ножевых валов: а — с центробежно-клиновым несимметричным креплением тонких ножей б — с центробежно-клиновым симметричным креплением тонких ножей, в — с накладками для крепления тонких ножей, г — квадратной формы с болтовым креплением толстых ножей,

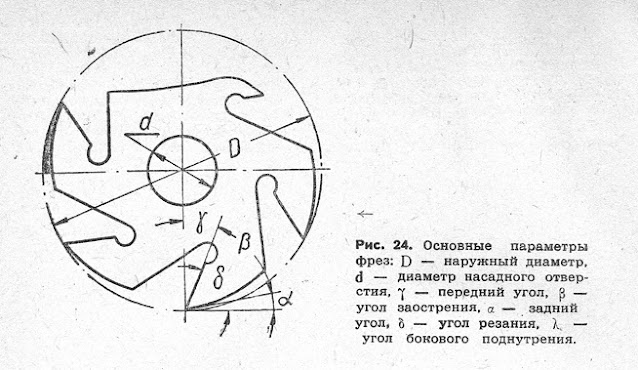

Рис. 24. Основные параметры фрез: D — наружный диаметр, d — диаметр насадного отверстия, 1" — передний угол, р — угол заострения, а — задний угол В — угол резания, X — угол бокового поднутрения.

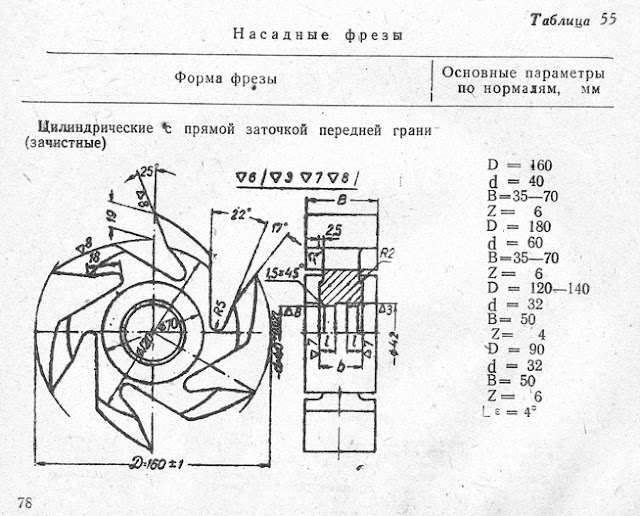

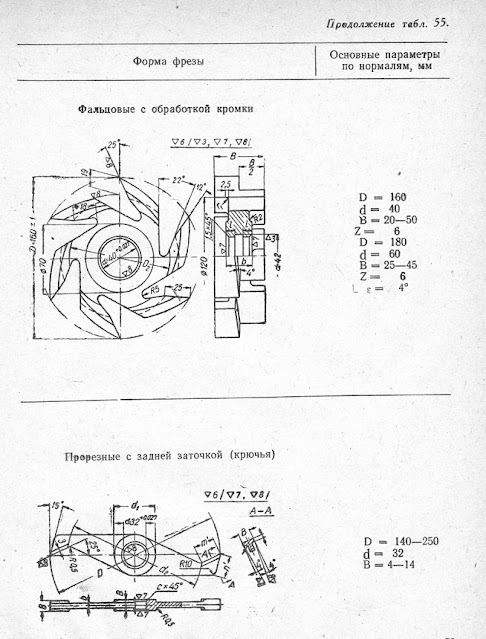

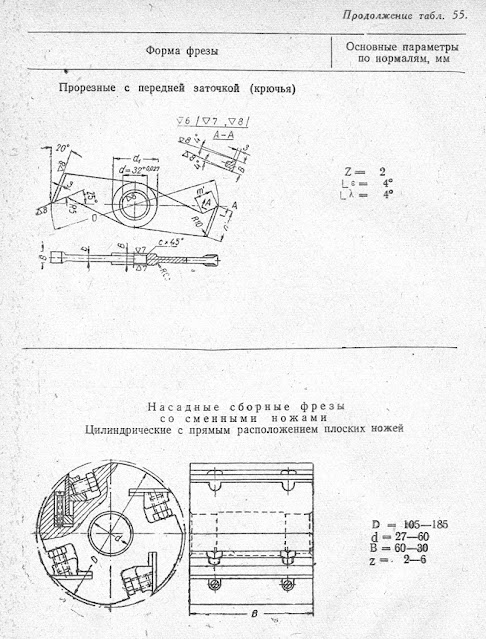

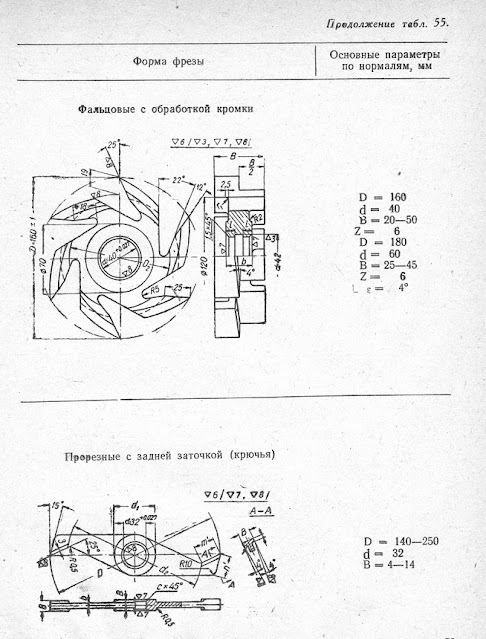

Насадные фрезы

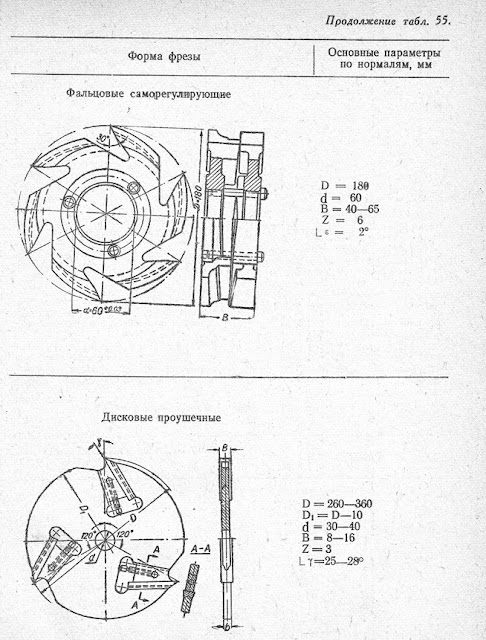

Таблица 55 Форма фрезы :

Насадные фрезы

Таблица 55 Форма фрезы :

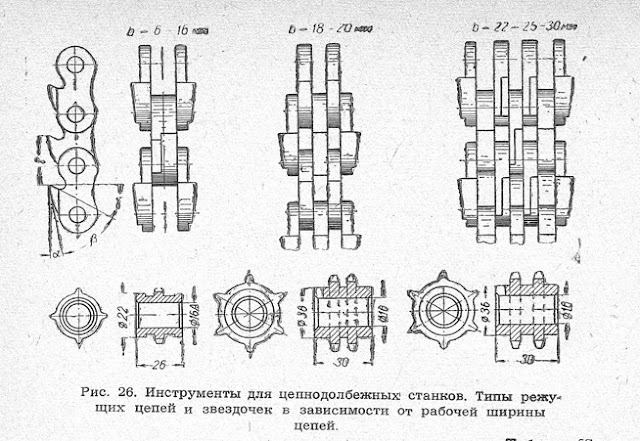

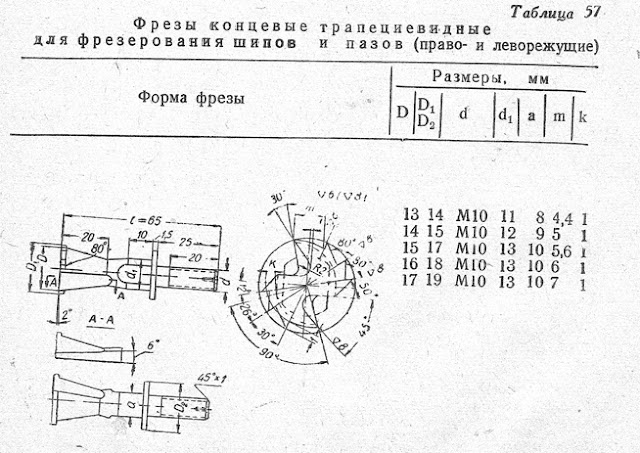

Хвостовики одно- и двухрезцовых фрез—цилиндрические; трехрезцовых — цилиндрические и конические (конус Морзе №2). В трапециевидных фрезах торцовая режущая грань поднутрена на л — 2°, а боковые поверхности за-тылованы под углом 4—9°. ' Резьба на хвостовиках М10 левая и правая (табл. 56 и 57).Цепно.долбежеым инструмент ом являются фрезерные цепочки. Они выпускаются трех-, пяти- и семипластинчатые (рис. 26), со следующей характеристикой: шаг 1=11,3 мм,; передний угол Т = 15— 20°; угол заострения Р = 55—65° и задний угол а =15°.

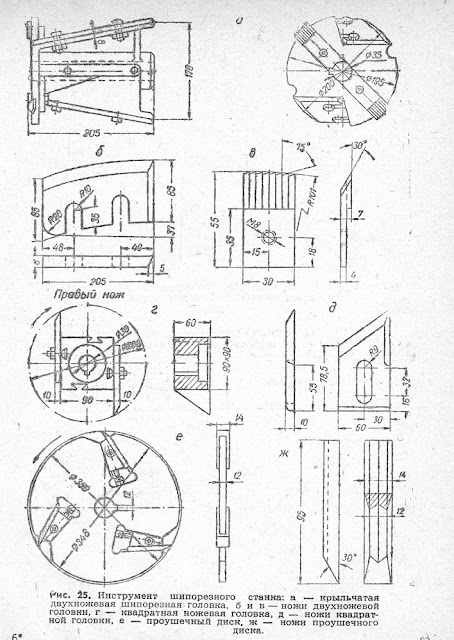

Шипорезный инструмент

В шипорезных станках для обработки рамных шипов употребляются сборные фрезы двух типов: крыль-чатые двухножевые и цилиндрические трехножевые (табл. 58).

Постоянство профиля шипорезных ножей обеспечивается заточкой на специальных станках (рис. 25).

Сверлильный инструмент

Конструкция сверлильного инструмента зависит от условий работы, направления волокон древесины, точности работы, диаметра и глубины сверления.

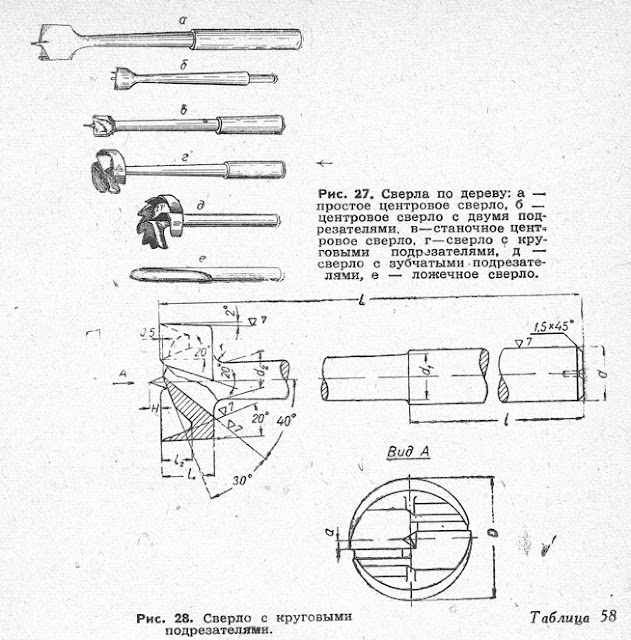

Центровые сверла (рис. 27) служат для сверления чистых неглубоких отверстий. В отличие от ручных центровые сверла для станочного сверления имеют по торцу две режущие кромки (с двумя подрез ате-лями). Размеры центровых сверл: - диаметр (D) — от 10 до 32 мм с градацией через 2 мм, 355 38, 40, 42, 45, 48, 50, 55 и 60 мм; длина (L) — 120, 130, 165, 180, 195 и 210 мм; диаметр хвостовика (d)—12 и 18 мм (рис.28).

Угловые значения торцовой режущей кромки: задний угол — а = 20—25°, угол заострения — Р = 30—35°; угол резавия Ь .=40—45°.

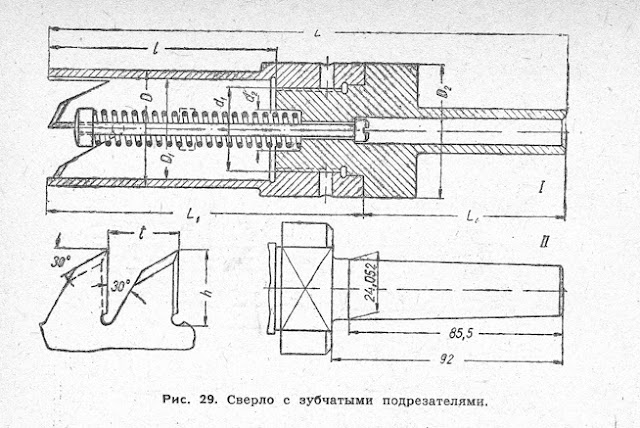

Сверла с зубчатыми под-резателями применяются для выпиливания сквозных отверстий, пробок и полуокружностей на краях деталей (рис. 29). Число зубьев — четное. Развод на сторону — 0,2— 0,3 мм. D=20—60 мм; 0! = 15—55 мм; D2 = 30 — 65 мм; 1 = 70—100 мм; L,=90—135 мм. L = 162—215 мм.

Для удобства в работе сверла изготовляются с выталкивателями. Хвостовики цилиндричеокие с конусом Морзе.

Рис. 25. Инструмент шипорезного станка: а — крыльчатая двухножевая шипорезная головка, б и в — ножи двухножевой головки, г — квадратная ножевая головка, д — ножи квадратной головки, е — проушечный диск, ж — ножи проушечного диска.

Рис. 26. Инструменты для цепнодолбежных станков. Типы режущих цепей и звездочек в зависимости от рабочей ширины цепей.

Таблица 57 Фрезы концевые трапециевидные для фрезерования шипов и пазов (право и леворежущие)

Рис. 27. Сверла по дереву: а — простое центровое сверло, б — центровое сверло с двумя подрезателями, в—станочное центровое сверло, г—сверло с круговыми подрозателями, д — сверло с зубчатыми подрезателями, е — ложечное сверло

Рис. 28. Сверло с круговыми подрезателями

Таблица 55 Параметры сборных фрез

Рис. 29. Сверло с зубчатыми подрезателями,

При сверлении древесины вдоль волокон хорошие результаты дают спиральные сверла по металлу, у которых угол заточии конца сверла перетачивается со 120 на 60—80°. Спиральные сверла, помимо сверления вдоль волокон древесины, применяются для сверления поперек волокона с подрезателями.

Рис. 30. Боковые режущие элементы пазовых сверл: а — однорезцовые, б — двухрезцовые в — трехрезцовые.

Основные размеры для дерева: D = от 1 до 20 мм с градацией через 1 мм, L = 42—180 мм?

Шнековые и винтовые сверла применяются4 для сверления глубоких отверстий с точным направлением. Основные размеры: D = 10—50 мм, L - 150—250 мм.

Длинные шнеков ые и винтовые сверла имеют L от 300 до 1000 мм и конус Морзе № 3.

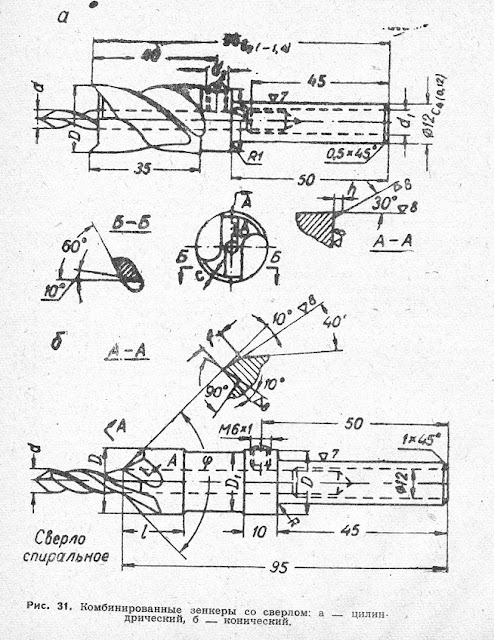

Зенкеры (рис. 31) применяются для сверления несквозных отверстий или гнезд под головки болтов, шурупов, шайб и др. Бывают зенкеры цельные и комбинированные, т. е. соединенные со сверлом.

Комбинированные зенкеры позволяют сверление отверстий и раззенковку производить с одной операции. Хвостовики зенкеров, цилиндрические, предназначены для крепления в кулачковых патронах.

Заточный инструмент.

Режущие частицы абразивных кругов должны иметь более высо-, кую твердость, чем обрабатываемая ими сталь инструмента. Эти частицы (зерна) должны обладать достаточной вязкостью, чтобы сопротивляться ударам и давлению, не разрушаясь. Твердость абразивных зерен определяется по шкале МООСА, в которой твердость наиболее твердого вещества — алмаза — принимается равной 10.

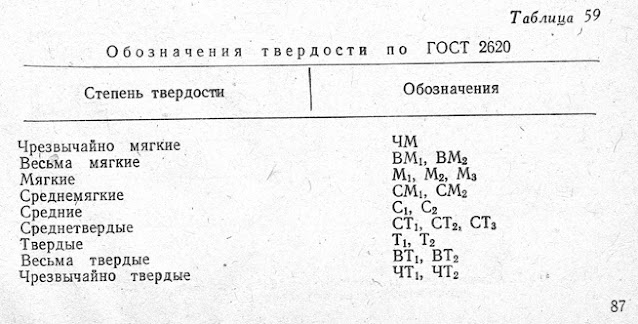

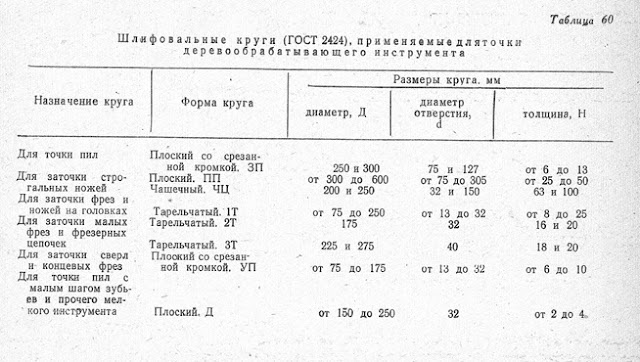

Формы и размеры точильных кругов зависят от (конструкций точильных станков, вида и размеров затачиваемого инструмента (табл. 59 и 60).

Правила работы по эксплуатации точильных кругов

1. Перед работой внимательно осмотреть точильный круг и проверить, нет ли на нем трещин.

2. Число оборотов точильного круга не должно превышать числа оборотов, указанных на нем.

3. Нельзя работать на точильном наждачном круге без ограждения.

4. Рабочая часть точильного круга должна двигаться вниз, чтобы наждачная и металлическая пыль при заточке удалялась от пилоточа в сторону.

5. Подлежащий заточке инструмент надо промывать в керосине и очищать от грязи и смолы, чтобы не допустить попадания их на поверхность наждачного круга.

6. Нельзя работать на засалившемся наждачном круге.

7. Точильный круг должен вращаться правильно, нельзя допускать «биения» круга.

8. Нельзя затачивать инструмент на боковых поверхностях точильных кругов.

9. Правка кругов зубилом или другим слесарным инструментом запрещается.

Основные размеры для дерева: D = от 1 до 20 мм с градацией через 1 мм, L = 42—180 мм?

Шнековые и винтовые сверла применяются4 для сверления глубоких отверстий с точным направлением. Основные размеры: D = 10—50 мм, L - 150—250 мм.

Длинные шнеков ые и винтовые сверла имеют L от 300 до 1000 мм и конус Морзе № 3.

Зенкеры (рис. 31) применяются для сверления несквозных отверстий или гнезд под головки болтов, шурупов, шайб и др. Бывают зенкеры цельные и комбинированные, т. е. соединенные со сверлом.

Комбинированные зенкеры позволяют сверление отверстий и раззенковку производить с одной операции. Хвостовики зенкеров, цилиндрические, предназначены для крепления в кулачковых патронах.

Заточный инструмент.

Режущие частицы абразивных кругов должны иметь более высо-, кую твердость, чем обрабатываемая ими сталь инструмента. Эти частицы (зерна) должны обладать достаточной вязкостью, чтобы сопротивляться ударам и давлению, не разрушаясь. Твердость абразивных зерен определяется по шкале МООСА, в которой твердость наиболее твердого вещества — алмаза — принимается равной 10.

Формы и размеры точильных кругов зависят от (конструкций точильных станков, вида и размеров затачиваемого инструмента (табл. 59 и 60).

Правила работы по эксплуатации точильных кругов

1. Перед работой внимательно осмотреть точильный круг и проверить, нет ли на нем трещин.

2. Число оборотов точильного круга не должно превышать числа оборотов, указанных на нем.

3. Нельзя работать на точильном наждачном круге без ограждения.

4. Рабочая часть точильного круга должна двигаться вниз, чтобы наждачная и металлическая пыль при заточке удалялась от пилоточа в сторону.

5. Подлежащий заточке инструмент надо промывать в керосине и очищать от грязи и смолы, чтобы не допустить попадания их на поверхность наждачного круга.

6. Нельзя работать на засалившемся наждачном круге.

7. Точильный круг должен вращаться правильно, нельзя допускать «биения» круга.

8. Нельзя затачивать инструмент на боковых поверхностях точильных кругов.

9. Правка кругов зубилом или другим слесарным инструментом запрещается.

10. Тонкие наждачные круга1 рекомендуется крепить на шпинделе с картонными прокладками толщиной

11. После установки точильного круга на точильный станок нужно станку дать проработать вхолостую 3—5 мин.

Таблица 59 Обозначения твердости по ГОСТ 2620

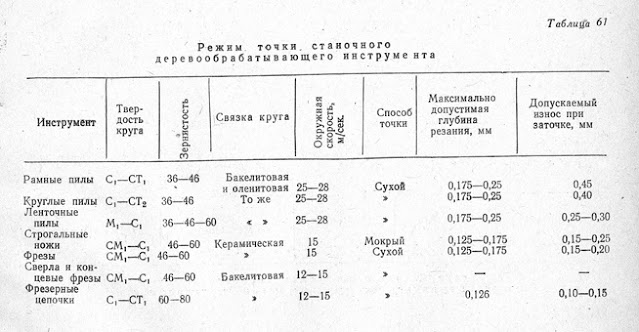

Таблица 61 Режим точки станочного деревообрабатывающего инструмента

Для удаления с лезвия режущего инструмента заусениц, зубчатости и придания ему большой остроты применяют оселки из мелкокристаллического кремнезема, связанного кристаллическим кальцитом. Оселки изготовляют различных размеров, форм, зернистости и твердости. Для подшлифовки зубьев пил и снятия заусениц следует применять плоские оселки зернистостью 100—120, твердостью ВТ, ЧТ, размерами 200X20X5 и 200X25X6 мм. Для правки лезвий строгальных ножей применяют также плоские оселки зернистостью 150—200, твердостью ВТ, размерами 200X50X20 мм.

При правке оселки смачивают водой или маслом, а после работы вытирают насухо и хранят в деревянных или картонных футлярах. Неровности оселков периодически выправляют на гладкой чугунной плите, смазанной машинным маслом и покрытой мелкозернистым порошком корунда или карборунда.

Наибольшая острога ножей и резцов (кроме правки оселками) достигается доводкой на специальных доводочных станках, состоящих из чугунных полированных дисков диаметром 200—250 мм, вращающихся со скоростью 100—120 об./мин. При доводке на чугунный диск наносят тонкий слой пасты «Гои», которая оказывает механическое и химическое воздействие на лезвие режущего инструмента, в результате чего происходит снятие и сглаживание неровностей лезвия.

Для удаления с лезвия режущего инструмента заусениц, зубчатости и придания ему большой остроты применяют оселки из мелкокристаллического кремнезема, связанного кристаллическим кальцитом. Оселки изготовляют различных размеров, форм, зернистости и твердости. Для подшлифовки зубьев пил и снятия заусениц следует применять плоские оселки зернистостью 100—120, твердостью ВТ, ЧТ, размерами 200X20X5 и 200X25X6 мм. Для правки лезвий строгальных ножей применяют также плоские оселки зернистостью 150—200, твердостью ВТ, размерами 200X50X20 мм.

При правке оселки смачивают водой или маслом, а после работы вытирают насухо и хранят в деревянных или картонных футлярах. Неровности оселков периодически выправляют на гладкой чугунной плите, смазанной машинным маслом и покрытой мелкозернистым порошком корунда или карборунда.

Наибольшая острога ножей и резцов (кроме правки оселками) достигается доводкой на специальных доводочных станках, состоящих из чугунных полированных дисков диаметром 200—250 мм, вращающихся со скоростью 100—120 об./мин. При доводке на чугунный диск наносят тонкий слой пасты «Гои», которая оказывает механическое и химическое воздействие на лезвие режущего инструмента, в результате чего происходит снятие и сглаживание неровностей лезвия.

Облепиховое масло как сделать в домашних условиях видео

Комментариев нет:

Отправить комментарий