В настоящее время на ряде передовых столярно-механических предприятий внедрены поточные формы сборки столярных изделий Поточная форма сборки столярных изделий увеличивает производительность труда, облегчает условия груда, сокращает производственный цикл и объем незавершенного производства, повышает трудовую дисциплину, снижает процент брака, повышает качество продукции, снижает себестоимость изделий.

Для организации процесса сборки столярных изделий по поточному принципу необходимы: 1) технологичность конструкции изделия; 2) взаимозаменяемость агрегатов и деталей и 3) достаточный объем выпуска продукции,

Основное условие поточной обработки — равенство затрат времени на всех рабочих местах — достигается соответствующим расчленением процесса сборки на операции, по продолжительности равные или кратные величине ритма или такта. Тактом называется промежуток времени, через который обрабатываемая деталь сходит с конвейера. Поточная сборка изделий предполагает хорошо согласованную с ней транспортировку изделий с одного рабочего места на другое.

При большом объеме производства рационально применение транспортных устройств непрерывного действия: ленточных, роликовых, пластинчатых, цепных и других конвейеров.

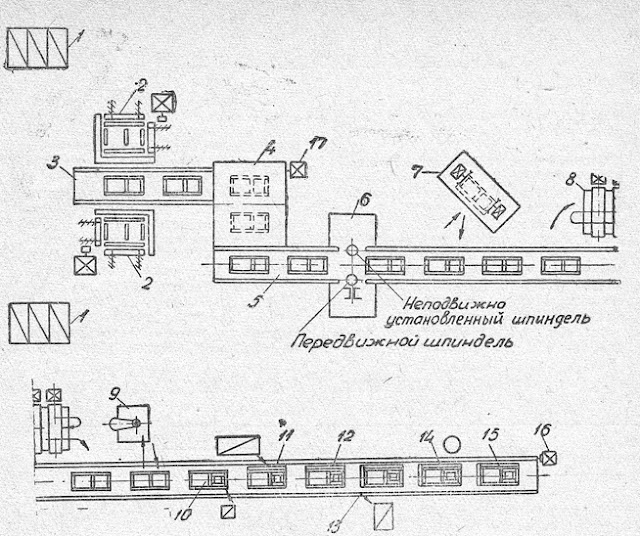

На рис 155 показана схема конвейера Центрального научно-исследовательского института механической обработки древесины (ЦНИИМОД) по сборке оконных рам, внедренного на ряде предприятий. На конвейере осуществляется сборка оконных рам на клею, постановка нагелей, сушка для ускорения схватывания клея, обработка створок по периметру с отбором необходимых профилей, вставка форточек, установка на створках притворного бруска Движение транспортера конвейера пульсирующее: после передвижения транспортера на 2,1 м следует остановка для выполнения операции Величина ритма конвейера 35 — 45 сек, из них 15 сек. на передвижение, остальное на остановку.

Рис. 155 Схема конвейера ЦНИИМОД по сборке оконных рам: 1 - стеллажи с продольными и поперечными брусками оконных створок, 2 — сборочные винтовые станки с механическим приводом, 3 — цепной транспортер, 4 — сушильная камера с вертикальным транспортером, 5 — цепной транспортер, 6 — двухшпиндельный фрезерный станок, 7 — трехшпиндельный агрегатный станок для торцевания створок по длине и выборки паза для крепления отливного бруска 8 _ трехбарабанный шлифовальный станок, 9 — копировально-фрезерный станок, 10 — рабочее место вправки в створку форточки, 11 — рабочее место установки на створке притворного бруска, 12 — рабочее место крепления притворного бруска шурупами. 13 — рабочее место установки отливного бруска, 14 — рабочее место грунтовки створок олифой, 15 - запасное рабочее место, 16 —- привод конвейера, 17 - привод конвейера сушильной камеры.

Как быстро высушить обувь и удалить запахи видео

Комментариев нет:

Отправить комментарий